Wer immer tut, was er schon kann, bleibt immer das, was er schon ist. Was Henry Ford mit der konsequenten Entwicklung der Fließbandtechnik im Automobilbau begann, lässt sich im weiteren Sinne auch Richard E. Morley, dem Entwickler der SPS, zuschreiben. Er entwickelte im Jahr 1969 die Modicon 084. Dieses Logiksystem basiert auf einem Halbleiter und kann als Ursprungstechnologie der heute etablierten speicherprogrammierbaren Steuerung (SPS) verstanden werden. Inzwischen fertigen mehr als 300 Firmen weltweit SPSen für nahezu alle Einsatzzwecke. Für OEM, Maschinenbauer oder Unternehmen in der Fertigungs- und Automatisierungstechnik sind solche Technologiesprünge von jeher Chance und Herausforderung zugleich: Durch SPS-Integration sind Produktionsanlagen trotz zunehmender Technologiedichte besser beherrschbar – Monteure können von jedem beliebigen Ort in ein System eingreifen, mittels Fernwartung bzw. -diagnostik arbeiten und beispielsweise Fehler beseitigen. Ein kritischer Punkt bleibt: die Inbetriebnahme (IBN) und das Anfahren von Fertigungsanlagen nach Maschinenstopp. Szenarien, die nicht selten mit Kosten von tausenden Euro pro Minute zu Buche schlagen und die Total Cost of Ownership in die Höhe treiben.

Automation damals und heute

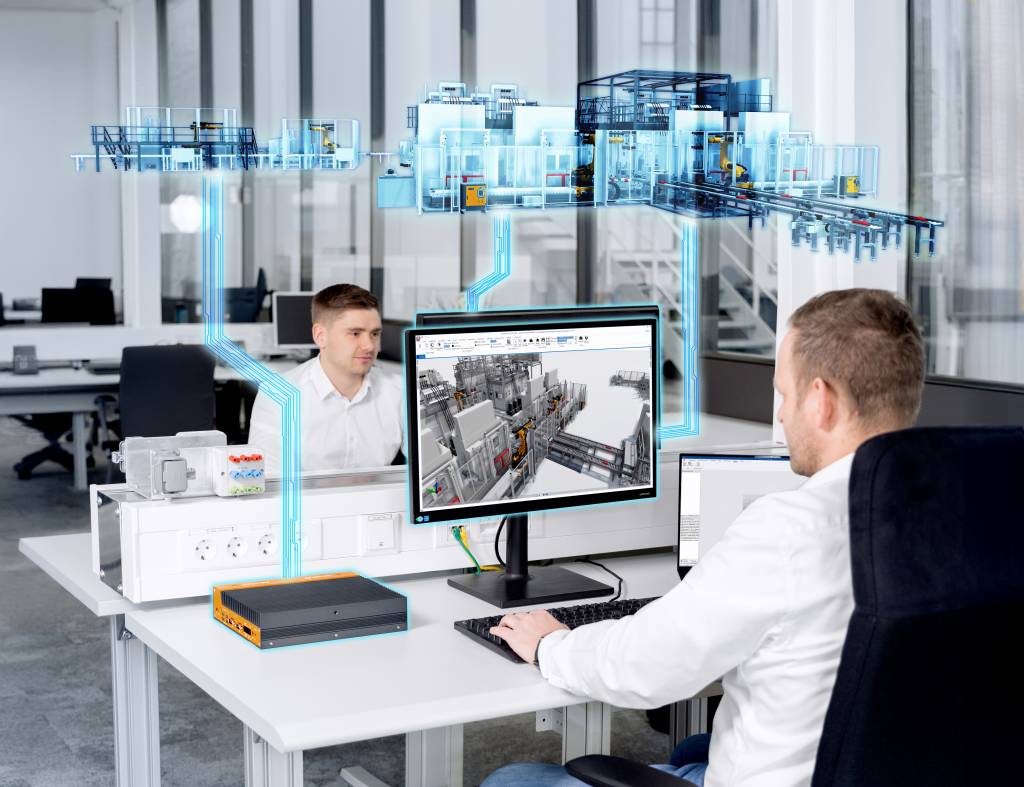

Wissenschaftler wiesen bereits vor Jahren auf die Inbetriebnahme als aufwandskritischen Prozess im Lebenszyklus von Produktionsanlagen hin. Vor allem die Inbetriebnahme der Steuerungstechnik gestalte sich sehr aufwendig, was teils auf Softwarefehler in der Anlagensteuerung zurückzuführen sei. Bereits damals sah man Chancen durch so genannte Hardware in the Loop (HiL)-Simulationen, Fehler frühzeitig zu entdecken und zu beseitigen. Die F.EE-Unternehmensgruppe aus dem oberpfälzischen Neunburg vorm Wald ist u.a. auf die Bereiche Fertigungs- und Automatisierungstechnik spezialisiert und befasst sich seit rund 20 Jahren mit dem Thema SPS-Simulation und Prozessoptimierung. Es war deshalb nur konsequent, dass Mitarbeitende aus Konstruktion, Elektrik und Mechanik sich dem kritischen Punkt der Inbetriebnahme widmen. Die Ingenieure wollten Möglichkeiten zum Absichern von Steuerungssoftware schaffen, kritische Betriebszustände risikofrei testen sowie komplexe Abläufe in einer frühen Projektphase simulieren. Parallel wollte man Steuer- und Regelstrategien schon in der Engineering-Phase validieren und optimieren. Entstanden ist das Simulationstool fe.screen-sim, das auf dem Prinzip des digitalen Zwillings basiert und eine virtuelle Inbetriebnahme (VIBN) ermöglicht.

Virtuellen Wandel wagen

Mit der Simulationssoftware kann das digitale Abbild einer Anlage erstellt werden. Zum Einsatz kommen alle Daten aus Konstruktion, Elektrik und Mechanik. Der Check aller Funktionen und Umgebungsparameter ist damit bereits vor Fertigstellung der physischen Anlage machbar. Das Simulationstool ist nach Anbieterangaben aktuell das einzige multi-user-fähige und kann damit Querabhängigkeiten im Konstruktionsprozess auflösen – sowohl Konstrukteure als auch Programmierer können gleichzeitig am Modell arbeiten – ohne Umschalten zwischen Simulations- und Bearbeitungsmodus. Möglich wird das durch eine Architektur, die im Wesentlichen aus einer multi-user-fähigen Core-Client-Anwendung besteht, wobei der Client das Bedieninterface darstellt und sich über das Netzwerk zum Core verbindet. Im Core laufen die Berechnungen für das Simulationsmodell inklusive aufwendiger physikalischer Berechnungen, wie etwa die zur Beschleunigung oder zur Schwerkraft. Der Client, der neben der 3D-Darstellung auch alle Standard-Bedienelemente enthält, verbindet sich zum Core. Was F.EE anders macht: Mehrere Clients können sich zu einem Core verbinden. So arbeiten mehrere Anwender parallel an einem Modell und können auch große Projekte effizient aufbauen. Die herstellerübergreifende Kompatibilität mit Robotern und SPS-Steuerungen wird über entsprechende Schnittstellen erreicht. Wem die Arbeit am Bildschirm zu zweidimensional ist, der wechselt auf Knopfdruck mittels VR-Modul in die Dreidimensionalität und taucht via VR-Brille in die Simulation ein.

Problemlöser für Akteure

Die Simulationssoftware ist für große Datenmengen ausgelegt und soll die Datendurchgängigkeit der verwendeten Systeme verlustfrei sicherstellen. Zudem kann die Software durch den Funktionsumfang eine effiziente Nutzung aller Daten für die Modellerstellung bieten und die durchgängige Datenaufbereitung sowie -strukturierung während des gesamten Engineering-Prozesses absichern. Hersteller F.EE sieht darin für Maschinen- und Anlagenbauer, OEM oder industrielle Fertiger einen Meilenstein und Paradigmenwechsel zugleich: Nehmen die Flexibilitätserfordernisse zu, kann die Anwendung – verglichen mit anderen Applikationen – eine schnelle Änderung von Produktions- und Anlagenparametern bieten. Die validierte Software für SPS, Roboter und andere gekoppelte Systeme lässt sich in der Anlage einspielen. Die schnelle Anpassung von Parametern bzw. das Herstellen von Situationen im virtuellen Modell ist ein entscheidender Vorteil im Vergleich zu einem Voraufbau oder der realen Inbetriebnahme. Anwender können von der Erstinstallation bis zur Außerbetriebnahme einer Anlage flexibel und damit wirtschaftlich agieren.