Das Unternehmen August Winkhaus entwickelt und produziert Fenstertechnik, Türverriegelungen und Systeme für die Zutrittsorganisation, darunter auch mechanische Schließsysteme. Die Produkte werden sowohl in Eigenheimen verbaut als auch in großen Gebäudekomplexen wie Flughäfen, Hotels und Verwaltungsgebäuden. Damit die Zutrittssysteme nachher reibungslos funktionieren, dürfen im Herstellungsprozess keine Fehler passieren.

Automation für schnelle Produktion

Um Ausschuss in der Montage möglichst auszuschließen, die Produktionsqualität und -geschwindigkeit zu erhöhen sowie Just in Time produzieren zu können, gab Winkhaus 2017 eine Anlage zum Codieren von Schließzylindern bei Aumat Maschinenbau in Auftrag. Da die Fertigung nicht ohne manuelle Schritte auskommt und IT und OT bei der Anlage Hand in Hand gehen müssen, holte der Maschinenbauer AST Automation an Bord, ein

Spezialist für Konstruktion, Retrofit und Softwareentwicklung. Die Bestückung von Schließzylindern und ihre Mechanik sind anspruchsvoll. Die meisten Schlösser, die der Hersteller ausliefert, sind Unikate. Daher mussten viele Arbeitsschritte bislang teilautomatisiert erledigt oder verifiziert werden. Eine Fehlbestiftung erforderte eine aufwendige Korrektur des Bestückungsfehlers. Die neue Anlage sollte manuelle Nacharbeiten reduzieren und den Durchsatz in der Produktion erhöhen.Winkhaus wollte den Bestückungsprozess entzerren und die Befüllung der Zylinderschlösser so weit wie möglich automatisieren. Trotzdem war hohe Flexibilität gefragt, um etwa dringende Aufträge priorisieren und Reihenfolgen verändern zu können. Die Herausforderung dabei: Je kleiner die Losgröße, desto komplexer ist die Automatisierung der Produktion.

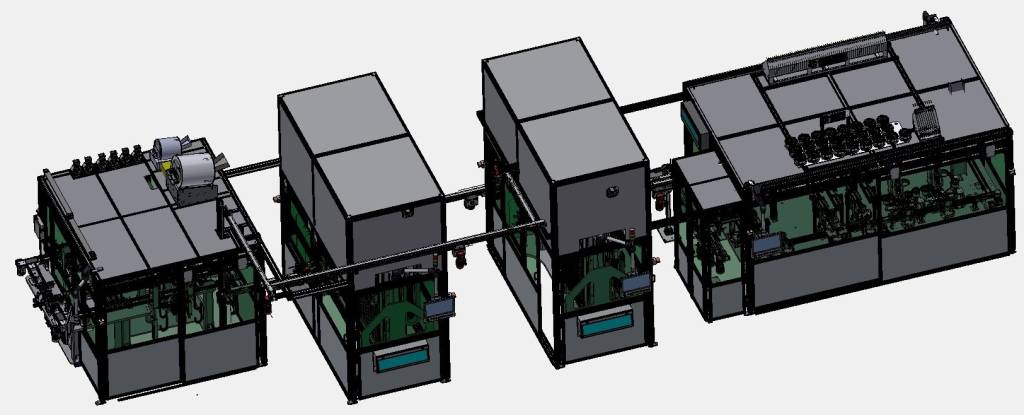

Vier Maschinen miteinander verbunden

Um alle Anforderungen von Winkhaus zu erfüllen, verteilte der Maschinenbauer den Bestückungsprozess auf vier Einzelmaschinen, die mechanisch über Bandstrecken verbunden sind. Neben einem Füllautomaten und einer Montagestation bilden ein Leer- und ein Vollmagazinspeicher – auch Apothekerschränke genannt – das Herzstück der Anlage: In jedem dieser Speicher stecken 1.600 Rutschen, auf denen je zehn Transportcontainer Platz finden. Der Prozess beginnt beim Füllautomaten. Die Maschine fordert einen Auftrag an und versorgt je zwei leere Transportcontainer aus dem Leermagazinspeicher mit Kern- und Gehäusestiften. Der Füllvorgang kann autark über Nacht laufen. Bestückungsfehler korrigiert die Maschine in dieser Zeit automatisch. Fehler werden dabei zunächst durch eine vollautomatisierte Kameraprüfung der befüllten Behälter erkannt. Diese werden dann ausgeschleust und durch neue, korrigierte und hoch priorisierte Transportcontainer ersetzt. So können die Mitarbeiter am nächsten Morgen direkt mit dem Bestücken der Zylinder starten.

Bis zu 32.000 Container

Die Anlage übergibt die gefüllten Container im Doppelpack und in der richtigen Reihenfolge an den Vollmagazinspeicher, von wo aus sie zum Montageautomaten wandern. Dort wartet bereits ein Mitarbeiter, der Auftragszettel scannt und die zu bestückenden Zylinder einlegt. Die Maschine verheiratet die Stifte mit dem Gehäuse und verschließt die Zylinder dann automatisch – die Endstation für die Transportcontainer wird deshalb auch liebevoll Standesamt genannt. Insgesamt bewegen sich so bis zu 32.000 Transportcontainer in drei verschiedenen Varianten durch die Anlage. Sie können mit bis zu 40 Stiften bestückt werden. Dadurch entsteht in der Fertigung eine hohe Komplexität, die Ordnung und Übersicht erfordert. Bei Großaufträgen, etwa für Verwaltungsgebäude, umfasst ein Auftrag oft Hunderte Schließsysteme – Fehler in der Bestückung würden die rechtzeitige Erfüllung des Auftrags gefährden und wären mit hohen Kosten verbunden. Damit das nicht passiert, müssen etwa die Transportcontainer im Vollmagazinspeicher auftragsbezogen und in der korrekten Reihenfolge in den Rutschen belegt werden. Voraussetzung dafür ist eine lückenlose Datenverfolgung in der Maschine und die reibungslose Kommunikation zwischen den einzelnen Stationen der Anlage. Da zahlreiche mechanische Vorgänge und Datenabfragen parallel ablaufen, bestand die Aufgabe für AST und Aumat darin, eine stabile und sichere Software für die Verbindung zwischen Kundenaufträgen und Herstellung zu schaffen.