Seit Jahren treibt das Unternehmen Körber die Frage um, wie man den Hype um das Potenzial von künstlicher Intelligenz (KI) und Internet of Things (IoT) in sinnvolle Lösungen für die industrielle Produktion umwandeln kann. Als Körber-Konzern liegt der Fokus auf Fertigungsmaschinen u.a. für die Segmente Pharma, Supply Chain oder Tissue. Dementsprechend haben die Bestrebungen des Unternehmens für digitale Innovationsprozesse genau dort angesetzt, in der Industrie 4.0 für Maschinen.

Verschiedene Hersteller, zahlreiche Herausfordeurngen

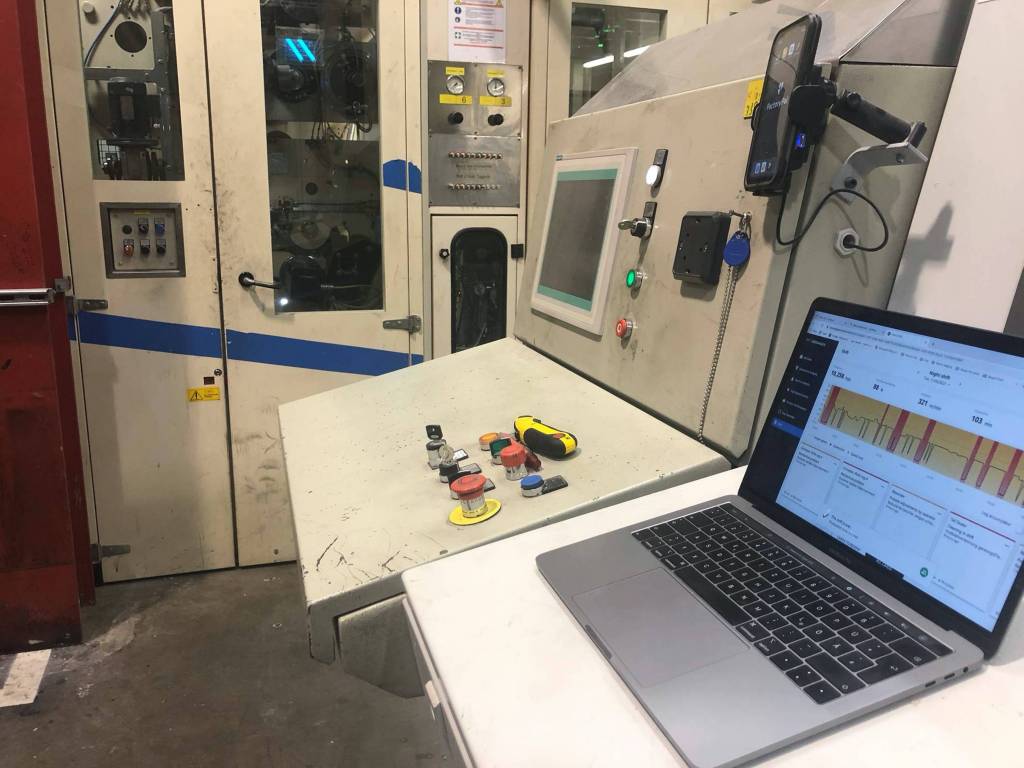

Selbst die optimierteste Fertigungsanlage besteht aus Maschinen verschiedener Hersteller und diversen Produktionslinien. Das bringt zahlreiche Herausforderungen mit sich, bei denen KI aber auch maschinelles Lernen (ML) wertstiftend eingesetzt werden können – sei es das Koordinieren unterschiedlicher Geschwindigkeiten innerhalb einer Produktionslinie oder die Reduktion von Ausfallzeiten. Am Ende ist die Messlatte für einem effektiven Produktionsablauf die Overall Equipment Effectiveness (OEE), bzw. Gesamtanlageneffektivität. Diese zu steigern, war das Ziel von Körber Digital bei der Gründung von FactoryPal Ende 2019. Das Unternehmen wendete sich zunächst an die Tissue-Industrie. Nicht zuletzt, weil der Körber-Konzern hier ein eigenes Geschäftsfeld hat, das das branchenspezifisches Detailwissen zur Maschinensteuerung und den Produktionsmaschinen liefert. Die entwickelte KI-getriebene, maschinen-agnostische SaaS-Lösung richtet sich mittlerweile jedoch an alle Fertigungsunternehmen in der Prozessindustrie. Die Software ist in der Lage rund 600 Produktionsdaten pro Sekunde zu verarbeiten. Die dabei gewonnen Daten werden ausgewertet und Empfehlungen für optimale Maschineneinstellungen werden in Echtzeit als Nachricht auf mobile Apps an die Ingenieure und Maschinenführer geschickt. Die Daten werden dabei über ein, beim Anwenderunternehmen installiertes IoT-Gateway gesammelt und in eine Cloud übertragen.

Maschinendaten aus 30 Produktionslinen

Der Nutzen der Softwarelösung hat sich u.a. bei der Umsetzung für einen von Europas führenden Herstellern von Hygienepapieren und Recyclingfasern gezeigt. Die Ausgangssituation war komplex, ging es doch darum die Maschinen-Daten von 30 Produktionslinien in neun europäischen Fabriken in verwertbare Ergebnisse umzuwandeln und die Gesamtanlageneffektivität zu steigern, im Zusammenspeil mit Mensch, Technik und Software. Das Hauptproblem besteht in diesem und ähnlichen Fällen insbesondere in der Datenerfassung – die Komplexität und die große Menge der Daten erschwert eine Auswertung. Zugleich schmälern Fehleinschätzungen und Inkonsistenzen das Vertrauen in die gesammelten Informationen. Um diese Fehleinschätzungen zu verhindern, generiert Körber mit einem eigenen Team die gesamte KI-Pipeline selbst. Wie auch bei anderen Kooperationen galt auch in diesem Fall, dass die Lösung von Anfang an so eng wie möglich an den Bedürfnissen der Anwender ausgerichtet wird.

Handeln der Mitarbeiter ermöglichen

Der beschriebene Use-Case machte schnell klar, dass bereits kleine und ungeplante Ausfallzeiten in der Fertigung zu erheblichen OEE-Rückgängen führen können. Es ist eine Schwierigkeit für die Fabriken, diese Aktivitäten zu erfassen, zu analysieren, um dann schnell darauf reagieren und die Auswirkungen minimieren zu können. Gelingen kann dies, wenn man proaktives Handeln der Mitarbeiter in der Produktion ermöglicht. FactoryPal wendet dafür ein ML-Modell an, das die zukünftige OEE vorhersagen kann. Auch Produktionsleistung und Maschinenalarme werden in die Datenanalyse integriert, um potentielle Engpässe im Produktionsprozess schnell aufzuspüren und zu verhindern. Um diesen Blick nach vorne gewährleisten zu können, kombiniert die Software Daten aus unterschiedlichen Datenquellen: Neben den Eingaben der Maschinenbediener – z.B. Grund für die Ablehnung einer Maschinenparameterempfehlung – sind das vor allem Maschinendaten, die von den SPSen in der Fertigung ausgelesen werden oder auch Daten aus anderen Kundensystemen wie ERP und MES, z.B. Produktspezifikationen und Arbeitsaufträge. Sind die Daten eingelesen und übertragen, werden diese in der Cloud von der generierten KI-Pipeline analysiert. Haben die Algorithmen Vorschläge zur Optimierung errechnet, werden diese an den zuständigen Maschinenführer geschickt. Einfach als Handlungsempfehlung auf eine App, die sowohl am PC, Smartphone als auch auf dem Tablet läuft. Durch die Anwendung der KI-generierten Empfehlungen konnten bisher signifikante OEE-Steigerungen von bis zu 30 Prozent über der initialen Baseline erzielt werden. Dies resultiert unter anderem aus stabileren Produktionsläufen, was sich durch reduzierte Maschinenstillstandszeiten von teilweise mehr als 50 Prozent zeigt.