LLithium-Ionen-Batterien benötigen teure Rohstoffe und durchlaufen einen besonders komplexen Produktionsprozess mit sehr hohen Verschrottungsquoten. Wenn Hersteller ihre Aktivitäten erweitern und E-Fahrzeugen helfen sollen, ihren Platz im Zentrum des Verkehrssektors einzunehmen, brauchen sie jeden möglichen Vorteil. Sie müssen alle verfügbaren Ressourcen nutzen. Ein Ansatz dabei ist die Digitalisierung – also ihre Implementierung zur Erfassung und Verarbeitung der riesigen Datenmengen, die in der modernen Fertigung anfallen. Denn diese dienen der Gewinnung von Erkenntnissen, die dem Produktionsprozess spürbare Vorteile bringen können.

Steigende Nachfrage abdecken

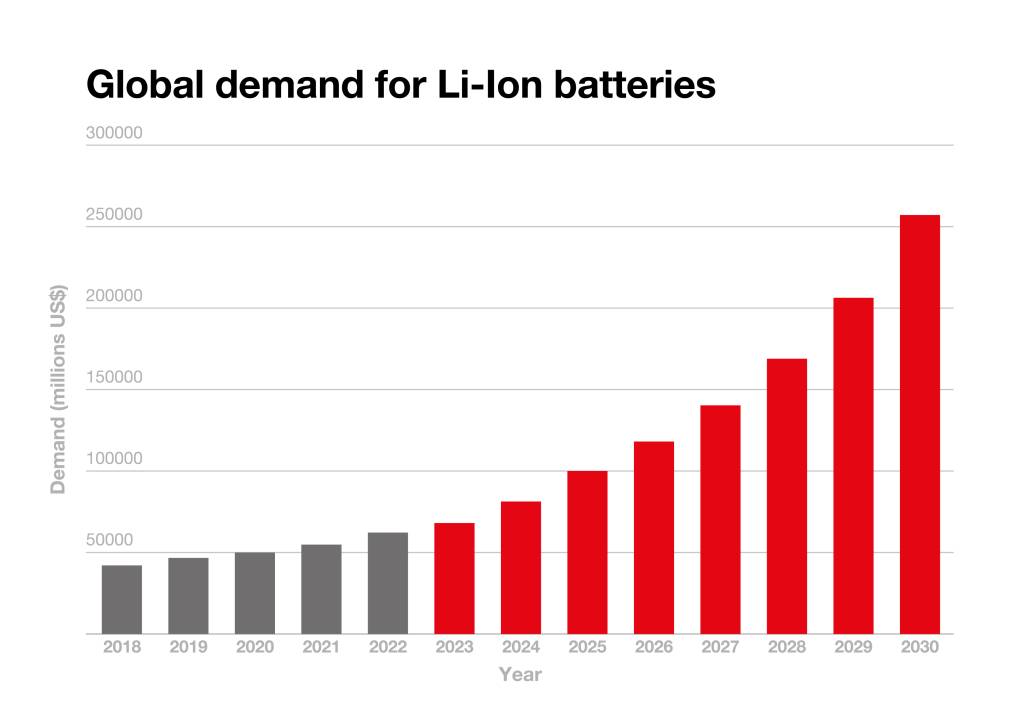

Man kann nur schätzen, wie dramatisch der Sektor der Lithium-Ionen-Batterien in den kommenden zehn Jahren wachsen wird. Die steigende Nachfrage aus der Automobilbranche hat bereits dazu beigetragen, dass der Weltmarkt von rund 40 Milliarden US-Dollar im Jahr 2018 auf mehr als 60 Milliarden US-Dollar im Jahr 2022 gewachsen ist. Und das ist noch lange nicht das Ende des Tunnels, denn der Wachstumstrend wird sich voraussichtlich noch beschleunigen. Prognosen zufolge wird der Markt bis zum Ende des Jahrzehnts mehr als eine Viertel Billion Dollar wert sein. Das schiere Ausmaß dieser Expansion bringt jedoch einige Anforderungen mit sich. Nicht nur wird der Wettbewerb stark zunehmen, sondern auch die für die Herstellung von Lithium-Ionen-Batterien verwendeten Rohstoffe werden bei steigender Nachfrage noch knapper und teurer werden. Lithium, Kobalt und Nickel müssen abgebaut und verarbeitet werden, bevor sie für die Herstellung verwendet werden können. Die IEA prognostiziert, dass der Gesamtbedarf an Mineralien, die für die Produktion von Elektrofahrzeugen benötigt werden, zwischen 2020 und 2040 um das 30-fache steigen wird.

Ausschuss ist das Problem

Um die steigende Nachfrage nach E-Fahrzeugen befriedigen zu können, muss die Produktion so effizient wie möglich gestaltet werden. Ein bottle-neck in der Produktion ist die Umsetzung einer effektiven Qualitätskontrolle und die Reduzierung der hohen Ausschussraten. Obwohl mit wertvollen Materialien gearbeitet wird, sind die Ausschussraten extrem hoch. Etwa 10 Prozent der fertigen Produkte erfüllen die Mindestanforderungen nicht und enden als Schrott. In vielen Fällen kann diese Quote auf 30 Prozent ansteigen. Diese Quote ist nicht nur teuer und einer der Gründe, warum die Batterie in der Regel bis zu 60 Prozent der Gesamtkosten eines Elektrofahrzeugs ausmacht. Sie ist auch aus Nachhaltigkeitsgründen inakzeptabel. Man muss aber fairerweise sagen, das diese Quoten nicht auf die Nachlässigkeit oder unverantwortliches Verhalten der Hersteller zurückzuführen sind. Vielmehr liegt es daran, dass der Herstellungsprozess selbst die Durchführung herkömmlicher Qualitätskontrollmaßnahmen extrem erschwert.

Lithium-Ionen-Batterien sind komplex zu produzieren

Die Herstellung von Lithium-Ionen-Batterien beginnt mit der Herstellung von Bändern (oder Folien) aus Metall – Kupfer für die Anode und Aluminium für die Kathode. Die Größe dieser Bänder kann je nach Design und Spezifikationen der hergestellten Batterien stark variieren, aber sie sind in der Regel mehrere hundert Meter lang – an größeren Produktionsstandorten oft über einen Kilometer – und zwischen einigen Zentimetern und über einem Meter breit. Um sie in Batterien umzuwandeln, werden die Bänder mit einer dünnen Schicht aus aktiven Materialaufschlämmungen beschichtet. Für die Kathode werden in der Regel Materialien wie Lithiumkobaltoxid, Lithiumeisenphosphat oder andere Lithiummetalloxide verwendet, während die Anode mit Graphit oder Materialien auf Siliziumbasis beschichtet ist. Unabhängig von den verwendeten Materialien hat die Dicke dieser Beschichtungen einen großen Einfluss auf die Energiekapazität und die Ionentransporteffizienz der fertigen Batterie. Dickere Beschichtungen können mehr aktives Material speichern, was die Gesamtenergiespeicherkapazität der Batterie erhöhen kann. Dieser Vorteil ist jedoch mit einem Nachteil verbunden. Zu dicke Beschichtungen können die Bewegung der Lithiumionen zwischen den Elektroden behindern, was die Lade- und Entladegeschwindigkeit der Batterie verringert.