Dieses Gleichgewicht zwischen der Dicke für eine erhöhte Energiespeicherung und der Notwendigkeit eines effizienten Ionentransports ist von entscheidender Bedeutung. Es wirkt sich direkt auf die Leistung der Batterie aus, insbesondere bei EV-Anwendungen, die eine schnelle Energielieferung erfordern. Wenn eine Beschichtung zu dick oder zu dünn ist, können große Abschnitte eines Bandes für die Verwendung in einem fertigen Produkt ungeeignet sein. Obwohl die ideale Dicke je nach den genauen Anforderungen des Herstellers variiert, können Beschichtungen etwa in der Dicke eines menschlichen Haares benötigt werden. Es überrascht nicht, dass es eine unglaubliche Herausforderung ist, eine gleichbleibend dünne Folie auf einer Fläche von bis zu Hunderten von Quadratmetern zu erhalten. Dutzende von Faktoren können die Dicke des Endprodukts beeinflussen, von der Temperatur der Folie bis zur Luftfeuchtigkeit in der Anlage. Diese komplexen, sich ständig ändernden Daten zu erfassen, ist für herkömmliche Fertigungseinrichtungen fast unmöglich. Doch genau hier kann digitale Fertigungstechnologie Potenzial bieten.

Von Rohdaten zu Ergebnissen

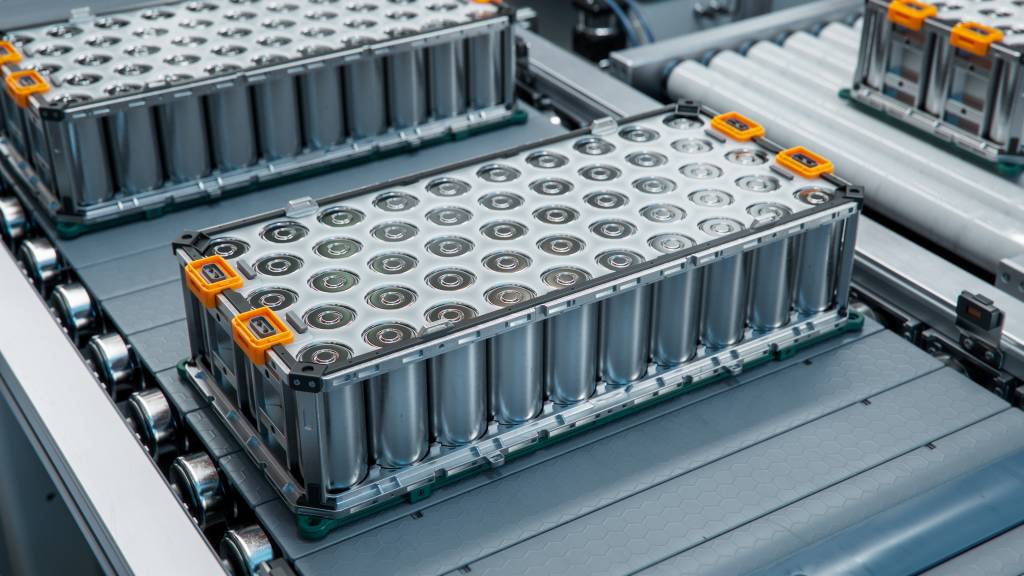

Eine häufige Anwendung ist die vorausschauende Wartung. Durch die Analyse von Datentrends lässt sich beispielsweise vorhersagen, wann eine Maschine gewartet werden muss, weil der Antrieb etwas mehr Strom als üblich zieht oder die Amplitude der Schwingungen zunimmt. Auf diese Weise können sich die Bediener mit dem Problem befassen, lange bevor es zu tatsächlichen Problemen führt. Unternehmen können das gleiche Prinzip nutzen, um den Zustand der Lithium-Ionen-Batterieherstellung zu verbessern. Nicht nur durch die Einführung einer vorausschauenden Wartung, sondern auch, indem sie herausfinden, welche Faktoren mit der Zellqualität korrelieren. Auf diese Weise kann ermittelt werden, welche Parameter kontrolliert werden können, um qualitativ hochwertige Zellen zu erhalten. Mitsubishi Electric hat dieses Wissen bereits auf reale Produktionslinien für Lithium-Ionen-Batterien angewendet. Das Team konzentrierte sich auf das Problem der ungleichmäßigen Schichtdicke und sammelte Daten von 127 Parametern, um festzustellen, welche davon zusammenhängen könnten.

Die vier entscheidenden Faktoren

Mit dem KI-gesteuerten Produkt Melsoft MaiLab von Mitsubishi Electric fanden sie heraus, dass vier Faktoren stark mit den Schwankungen der Schichtdicke korrelieren: Spannung, Beschichtungsdruck, Übertemperatur und Abstand von der Beschichtungsöffnung. Mit diesen Informationen ausgestattet, entwickelte das Team eine Diagnoseregel zur Erkennung der Dicke. Anschließend kombinierten sie diese mit Automatisierungstechnik wie Spannungsreglern, um die Parameter zu überwachen und zu ändern, damit ein möglichst großer Teil des Bandes den Qualitätsstandards entspricht.

Herausforderungen und Chancen

Die Lithium-Ionen-Batteriebranche steht vor Chancen, aber auch vor großen Herausforderungen. Angesichts der steigenden Nachfrage nach Elektrofahrzeugen erfordert die Ausweitung der Produktion nicht nur eine strategische Planung, sondern auch die Nutzung von Technologien und Daten, um diese komplexen Zusammenhänge effizient zu bewältigen. Hier bietet die Digitalisierung einen klaren Weg nach vorn. Sie ermöglicht Echtzeit-Überwachung und -Analysen, verbessert die Entscheidungsfindung und die Produktqualität und reduziert gleichzeitig die Verschwendung. Im Zuge der Entwicklung der Lithium-Ionen-Batterieindustrie ist die Digitalisierung nicht nur eine Option für diejenigen, die bei der nachhaltigen Energiewende führend sein wollen, sondern eine Notwendigkeit.