Das Unternehmen Heidelberger Druckmaschinen produziert als Hersteller von Offsetdruckmaschinen Werkzeuge und Automatisierungslösungen für die gesamte Wertschöpfungskette des Drucks. Doch der Markt und die Nachfrage in der Druckindustrie verändern sich rasant. Unternehmen müssen sich daher schnell anpassen. Der 3D-Druck spielt hierbei eine entscheidende Rolle – sowohl bei der Entwicklung leichtgewichtiger Teile für Pick&Place-Roboter als auch in der Herstellung von neuen Bauteilen für Falzmaschinen und Ersatzteilen für Maschinenkomponenten. Heidelberger Druckmaschinen setzt auf die additive Fertigung und produziert pro Jahr mittlerweile tausende Teile für etwa fünfzehn verschiedene Anwendungen.

Bauteile für die Robotik: Eine komplexe Angelegenheit

Der Weg zur finalen Roboteranwendung bedarf Spezialwissen und Präzision. Viele der Bauteile sind hochgradig komplex und müssen teilweise mehrere Funktionen gleichzeitig ausüben können. So gibt es Verbindungsteile und Halterungen, die für die Achsenbewegung, Achsklemmung, den pneumatischen Saugeffekt, die Sensortechnik und die Schiebeeigenschaften zuständig sind.

Die Größe und das Gewicht von Bauteilen sind daher entscheidend: Zum einen gibt es nur wenig Spielraum für große Verbauungen und Teile, wenn die Packungsdichte in der Anlage sehr hoch ist. Zum anderen weisen schwere Teile eine höhere mechanische Belastung auf. Das wiederum kann sich langfristig auf die Dauerfestigkeit auswirken. Die Bauteile müssen daher ausgehend von den wirkenden Kräften und Lasten speziell für die jeweilige Anwendung entwickelt werden. Doch viele dieser komplizierten Bauteile lassen sich mit traditionellen Verfahren wie der Zerspanung nicht kosteneffizient und teilweise überhaupt nicht umsetzen. Einige Teile würden aus verschiedenen Baugruppen und Einzelkomponenten bestehen, die mühsam montiert, ausgerichtet und nachgearbeitet werden müssten. Außerdem wären sie deutlich schwerer und würden die Packungsdichte des Systems noch weiter erhöhen.

Gedruckt, installiert und direkt einsatzbereit

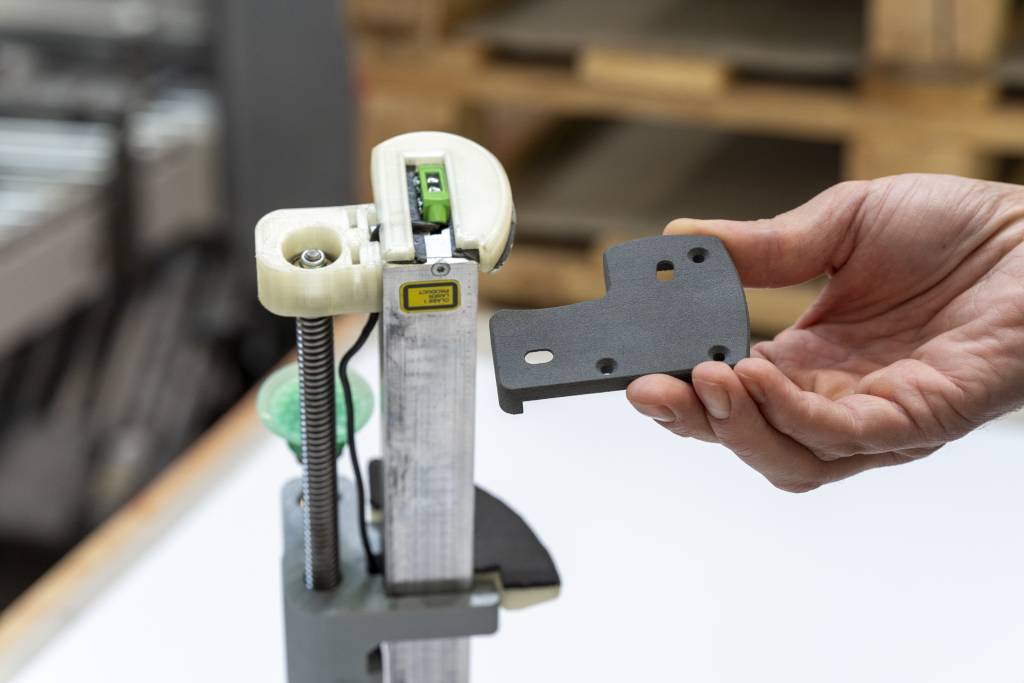

Hier kommt der 3D-Druck ins Spiel: Er hat schon verschiedene Roboteranwendungen bei Heidelberger Druckmaschinen möglich gemacht. So auch den P-Stacker, ein Pick&Place-Roboter. Dieser nimmt Stapel gefalzter Papierbögen von der Falzmaschine auf und legt sie auf einer Palette ab. Der Roboter kann die Paletten dabei bis zu 1m hoch stapeln. Je nach Laufleistung kann er bis zu 18.000 Bögen die Stunde absetzen.

Der P-Stacker gehört zu der Maschine mit den meisten 3D-gedruckten Bauteilen. Beim Herstellungsprozess dieser Teile kommt der SLS-3D-Druck (selektives Lasersintern) zum Einsatz. So kann das Team die Bauteile für den P-Stacker direkt vor Ort in wenigen Stunden drucken. Im ersten Schritt werden die einzelnen Bauteile schnell und einfach in einem CAD-Programm designt und nach Bedarf flexibel angepasst. Die Datei wird anschließend in die Software zur Druckvorbereitung importiert, damit der 3D-Drucker die Informationen verarbeiten kann. Nach einer Umwandlung in die Druckdatei werden die digitalen Daten direkt an den 3D-Drucker weitergeleitet. Beim SLS-3D-Druck schmilzt ein Laser ein pulverisiertes Kunststoffmaterial, z.B. Nylonpulver, exakt an den vordefinierten Punkten in der Druckkammer. So können komplexe Formen ohne zusätzliche Stützstrukturen gedruckt werden. Das Ergebnis: leichtgewichtige Bauteile, die in kurzer Zeit für die Installation des Roboters zur Verfügung stehen.

Passendes Material für jedes Bauteil

Je nach Bauteil kommen dabei verschiedene 3D-Druck-Materialien zum Einsatz. So wird ein stabiles, leistungsfähiges Kunstharz für die Produktion von komplexen Baugruppen und robusten Endverbrauchsteilen verwendet. Es ist deutlich leichter als Stahl. Außerdem können die Designs abhängig von der Belastung und den Kräften, denen sie ausgesetzt werden, weiter verbessert werden. Eine erhöhte Designkomplexität verursacht im Vergleich zu konventionellen Fertigungsprozessen wie der Zerspanung keine höheren Kosten.