Die Härteprüfung erfolgt üblicherweise in der Fertigung stichprobenartig und mit Hilfe von Eindringverfahren im Labor oder durch ungenauere Verfahren am Bauteil selbst. Ein Prüfkörper wird in die Oberfläche gedrückt und der Eindruck anschließend vermessen. Die Anforderungen an das Prüfpersonal, Probenentnahme/-vorbereitung sowie Prüfmittelbereitstellung sind groß und verursachen laufende Kosten.

Die berührungslose Härtemessung hingegen basiert auf dem Barkhausen-Effekt und der Interaktion zwischen einem magnetischen Wechselfeld und der Mikrostruktur ferromagnetischen Stahls. Genauer gesagt der magnetischen Mikrostruktur, die durch die Gefügearten von Stahl, beeinflusst wird. Diese sind Träger von mechanischen und technischen Eigenschaften wie der Materialhärte, Eigenspannungen oder Festigkeit. Die magnetische Mikrostruktur lässt sich idealisiert als eine ungeordnete Ansammlung von Stabmagneten vorstellen. Diese richten sich bei einem angelegten äußeren magnetischen Wechselfeld in dessen Polarität aus und verursachen dabei ein eigenes magnetisches Feld im Inneren des Prüfmaterials. Dieser Vorgang läuft sprunghaft unter wechselnder Intensität ab und verursacht in einer passiven Spule in der Mitte des anregenden Elektromagneten induktive Spannungsimpulse, die das Messsignal darstellen. Die Härte ist magnetisch messbar, da härtebestimmende Bestandteile der Mikrostruktur die Magnetisierungsfähigkeit beeinflussen. Die berührungslose Härtemessung hinterlässt dabei keinerlei Beschädigung von Oberflächen und ist daher auch zur zerstörungsfreien Prüfung sensibler Stellen wie z.B. Zahneingriffsflächen geeignet. Einmal eingelernt, kann das Verfahren auch automatisiert zuverlässig genutzt werden.

Einsatz in industrieller Umgebung

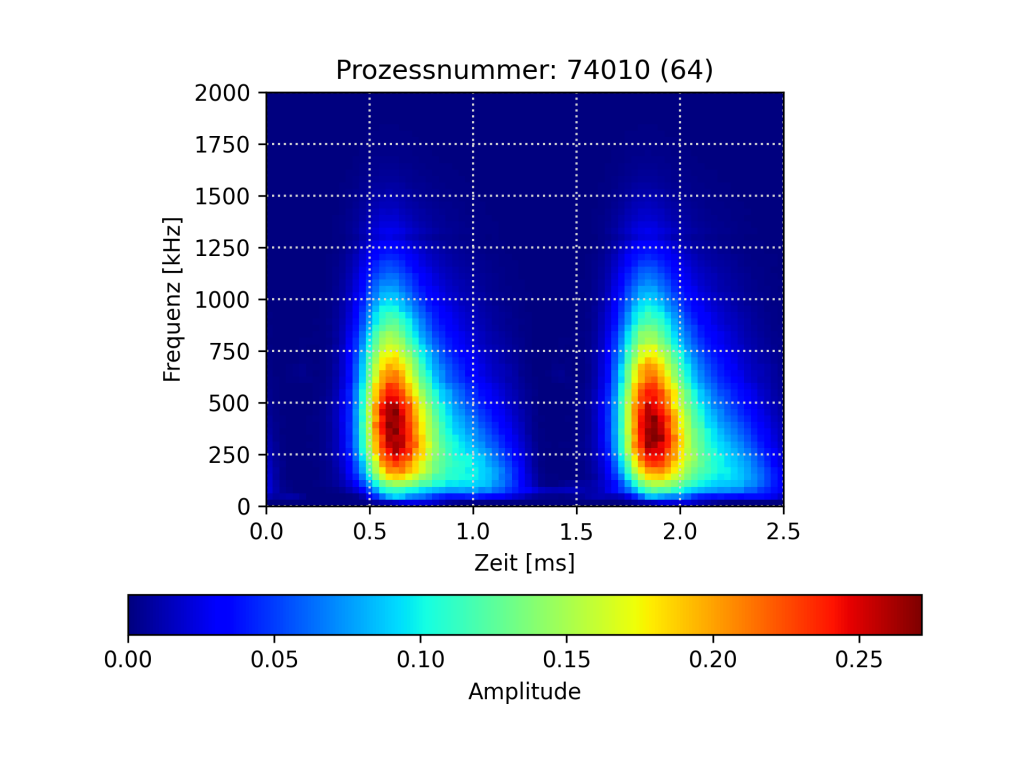

Kombiniert wird die berührungslose Härtemessung mit dem Messsystem Optimizer4D von Qass und erfasst die Materialantwort auf den Magnetfeld-Wechsel mit hoher Empfindlichkeit und einer Abtastung im Megahertz-Bereich auch in Bewegung. Vergleichbar ist dieser Vorgang mit einer millimetergenauen Abtastung eines Bauteils. Mit der Spektralanalyse wird das Messsignal in seine unterschiedlichen Frequenzen aufgeschlüsselt. Dadurch können Störsignale, wie sie z.B. durch benachbarte Anlagen oder elektromagnetische Einflüsse eingebracht werden, zielgerichtet digital gefiltert werden. Das System funktioniert auch in rauer Industrieumgebung. Die spektralgefilterten Daten werden in Echtzeit im System verarbeitet. Durch Überlagerung von wiederholenden Anregungs-Durchläufen wird die Messgenauigkeit erhöht, da die Magnetfeldfrequenz je nach Prüfschritt meist >100Hz liegt, d.h. 100 vollständige Härtemessungen pro Sekunde. Diese Art der Datenerzeugung ist einzigartig in diesem Segment und ermöglicht zudem die Anwendung maschineller Lernmethoden auf die Datenanalyse.

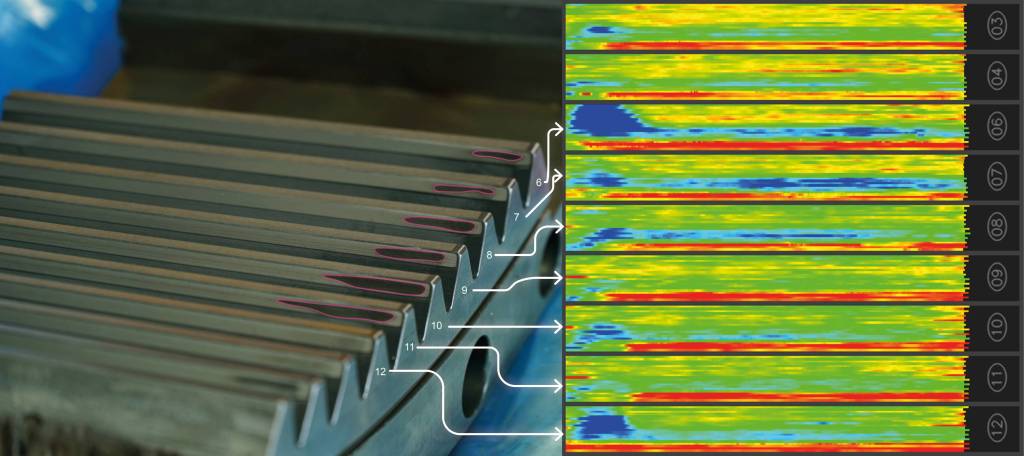

Besonders eignet sich das Verfahren für die Aufschlüsselung der Messbereiche und Überführung in Bildinformationen, um die detaillierten mehrdimensionalen Informationen des Messsignals zu verarbeiten. Mit der Überführung in Bilddaten werden nicht nur die Messdaten erheblich komprimiert, es können auch viele Methoden der Bildanalyse des maschinellen Lernens verwendet werden. Die Grundlage für diese Anwendung hat Qass bereits 2001 geschaffen. Die Messsysteme werden seitdem zur Inline-Rissüberwachung sicherheitskritischer Bauteile in der Automobilindustrie eingesetzt.

Erhöhte Präzision dank KI

Gleichzeitig zur berührungslosen Härtemessung erfasst das System synchron weitere Sensorsignale wie die Anregungs-Feldstärke, Strom, Spannung und Temperatur aber auch den Abstand zur Oberfläche und die Materialtemperatur. Mit Hilfe von Machine Learning werden die Daten miteinander verrechnet und die Genauigkeit des Messergebnisses um Größenordnungen verbessert. Diese Sensorfusion kann durch ein abgestimmtes Sensorkonzept zur Erweiterung der Messaussage auch ergänzt werden. Für ermittelte Zusammenhänge entsteht ein angepasstes Python-Programm, das auf das Messsystem in der Produktion übertragen wird und dort speziell angepasst für den Produktionsprozess die Messsignale analysiert.

Schleifbrand-Prüfung

Ein anderes Beispiel ist die Schleifbrand-Prüfung. Im Messsignal können auch Veränderungen von Eigenspannungen qualitativ detektiert werden. Zur Schleifbrand-Prüfung liefert Qass nicht nur die Messtechnik, sondern auch hochpräzise Handling-Lösungen, mit denen der Sensor mit geringem Abstand über die Material-Oberfläche geführt werden. Ein spezieller Leistungsverstärker ermöglicht die Einbringung von Anregungsfrequenzen bis zu 4kHz. Dadurch kann die Messung auf Effekte unmittelbar an der Oberfläche fokussiert werden.