Die scanControl Sensoren von Micro-Epsilon kommen bei der präzisen Inline-3D-Messung in zahlreichen Applikationen und Branchen zum Einsatz. Die Scans erfolgen hierbei durch eine Bewegung des Laserscanners oder des Messobjekts. Die Sensoren nutzen das Laser-Triangulationsprinzip zur 2D-Erfassung von Profilen auf unterschiedlichen Objektoberflächen. Bei bewegten Objekten oder einer Traversierung des Sensors kann man aus dem Aneinanderreihen der Profile eine 3D-Punktewolke gewinnen. Die Laser-Linienscanner verfügen über einen Ethernet- bzw. GigE Vision-Anschluss. Hiermit lassen sie sich in verschiedene Bildverarbeitungspakete bis hin zur 3D-Auswertung integrieren. Für Labview-Anwender steht zudem ein Gerätetreiber inklusive Beispiel-VIs (virtuelle Instrumente) zur Verfügung. Auch die Einbindung in Linux ist möglich.

Bis zu acht LaserScanner auswerten

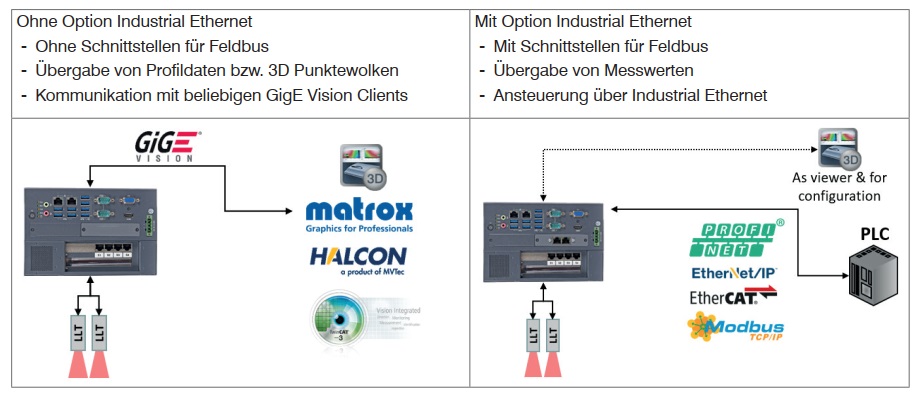

Um einen kompletten Umfang oder komplexe Geometrien zu erfassen, kommen einzelne Laserscanner Prinzip-bedingt an ihre Grenzen. Reiht man jedoch mehrere Sensoren aneinander, kann ein komplettes Abbild komplexerer Geometrien erstellt werden. Hier liegt die Herausforderung darin, die Profildaten der jeweiligen Laserscanner in ein gemeinsames Koordinatensystem zu überführen. Aus diesem Grund hat Micro-Epsilon den 3D Profile Unit Controller entwickelt. Hiermit lassen sich zwei bis acht Laserscanner und deren Messwerte zu einem 2D-Gesamtprofil bzw. zu einer 3D-Gesamt-Punktewolke miteinander verrechnen. Die kompatiblen scanControl-30xx-Sensoren lassen sich über die vorgesehenen Ethernet-Schnittstellen an die 3D Profile Unit anschließen. Im Anschluss können Anwender die Profildaten oder 3D-Punktewolken auswerten oder direkt an einen GigE Vision Client übergeben. In der Industrial-Ethernet-Option lassen sich zudem Messwerte und IO/NIO-Bewertungen über eine der möglichen Schnittstellen an vorhandene Peripherie ausgeben. In der Option Industrial Ethernet ist die Ergebnisausgabe über TCP/IP und UDP möglich. Zudem lassen sich vorhandene Systeme über Profinet, EtherNet/IP, Ethercat und Modbus TCP ansteuern.

Die Hardware der 3D Profile Unit mit passiver Kühlung bietet Flexibilität für eine einfache und platzsparende Installation. Somit ist eine Integration in einem Schaltschrank oder die Befestigung direkt in der Maschine möglich. Micro-Epsilon bietet sechs verschiedene Varianten namens 3DPU-2/IE, -4/IE oder -8/IE, je für den Anschluss von bis zu acht Sensoren und jeweils mit oder ohne Industrial-Ethernet-Option an. Die Optionen ohne Industrial Ethernet liefern lediglich die Rohdaten, also 2D-Profile oder 3D-Punktewolken, die in einer eigenen Software ausgewertet werden können (meist über GigE Vision). Die Option mit Industrial Ethernet wertet die Daten selbst auf dem Controller aus und erzeugt aus den Rohdaten konkrete Messwerte, die im Anschluss an die Steuerung übergeben werden. Die Profile Unit ist gegen Schock und Vibration resistent und misst 230x192x77mm bzw. 127mm, je nach Ausführung.

Setup im Detail

Das Hardware-Setup besteht aus den Laser-Scannern, dem 3D Profile Unit Controller, einem Anschlusskabel je Sensor sowie der Software 3DInspect am Kundenrechner. Hierbei übernimmt die Profile Unit das Stitchen der Profile, die Rohdatenübertragung sowie die Datenauswertung und Messwertübertragung. Über die Software läuft die Parametrierung sowie gegebenenfalls die Visualisierung. Die Sensoren sind über die richtigen IP-Adressen mit der 3D Profile Unit zu verbinden. Die Netzwerkschnittstellen sind bereits werksseitig vorkonfiguriert. Um einem Sensor eine IP-Adresse zuzuweisen, ist das Netzwerkkabel des Sensors direkt mit dem PC zu verbinden, auf dem der Anwender 3DInspect betreibt. Über den Ethernet-Konfigurator von 3DInspect kann im Anschluss die IP und die Subnetzmaske zugewiesen werden.

Registrieren auf ein Messobjekt

Beim Einrichten der Sensoren auf das Messobjekt müssen sich alle Scanner in einer Ebene befinden und sind genau auf das Messobjekt auszurichten. Bei der Feinausrichtung müssen die Messfelder der Sensoren deckungsgleich sein. Hierbei empfiehlt es sich, ein Blatt Papier zu verwenden und dieses im Kreuzungsbereich der Laserlinien zu bewegen. Durch die Semi-Transparenz des Papiers sind ungenaue Ausrichtungen gut zu erkennen. Damit die Sensoren die richtigen Messwerte ausgeben können, ist eine Registrierung mit einem speziellen Registriertarget über die Software 3DInspect nötig. Um das Target auf die Sensoren auszurichten, gibt es zwei Möglichkeiten: eine automatische sowie eine manuelle Registrierung. Bei der automatischen Variante geschieht die Ausrichtung über ein Registriertargets. Bei der manuellen Variante geschieht die Ausrichtung des Messobjektes durch Rotation und Translation der Profile, gegebenenfalls anhand eines ´goldenen Musters´.