Im Idealfall programmieren CT-Messtechniker ihre Messpläne auf Grundlage von CAD-Daten. Sind dort PMI-Daten hinterlegt, können Messpläne quasi auf Knopfdruck generiert werden. „Immer mehr Produktionsunternehmen nutzen CAD-Modelle für die Messplanerstellung bzw. PMI-Daten, und sparen dadurch wertvolle Zeit“, betont Gerd Schwaderer, Produktmanager Messtechnik und CAD bei Volume Graphics. Bei der messtechnischen Auswertung trifft ein so erstellter Messplan schließlich auf das CT-Modell des realen Bauteils, also auf die Ist-Daten. Für viele Messlabore beginnt jetzt erst die eigentliche Arbeit. Vor allem, wenn sich das gescannte Objekt noch in der Entwicklungsphase befindet. In der Regel weichen die ersten Muster, die im Computertomographen digitalisiert werden, noch erheblich vom Soll-Zustand ab. Es gibt Deformationen weit außerhalb der Serientoleranzen, z. B. Verbiegungen und Versatzeffekte, die größer ausfallen als die Wandstärke des betreffenden Features. Das ist insbesondere beim Spritzgießen die tägliche Herausforderung der Werkzeugbauer. Spritzgussbauteile erfordern fast immer mehrere Werkzeugnachbearbeitungen bis zur Serienreife. Der Grund liegt im Werkstoffverhalten, häufig bedingt durch schwer vorhersagbare Abkühlvorgänge. Auch andere Technologien wie der 3D-Druck oder Umformverfahren konfrontieren die Anwender mit ähnlichen Effekten. Ebenso Produkte aus Elastomeren, die sich bereits unter dem Eigengewicht stark verformen, tritt dieser Effekt auf. Das Fertigbauteil gleicht dann nie exakt der Zeichnung.

Messplan vs. aktuelles CT-Modell

Wendet der Messtechniker seinen Messplan auf den CT-Scan des deformierten Musterexemplars an, findet die Analysesoftware unter Umständen die korrespondierenden Messpunkte nicht. Einfach gesprochen: Messplan und CT-Modell passen nicht zusammen. Features können teilweise bzw. komplett untergehen, im Messprotokoll bleiben Leerstellen zurück. Am kniffligsten wird es dann, wenn das System Messpunkte findet, die zu benachbarten Features gehören, so dass auf den ersten Blick plausible Ergebnisse erscheinen. Nur der Experte kann jetzt entscheiden, ob die Messung erfolgreich war. Eine angelernte Kraft wäre hier schnell überfordert. Schlägt eine Messung fehl, beginnt die Handarbeit: Strategien sind z. B. die Definition von lokalen Koordinatensystemen oder die Durchführung von Best-Fits. Wo eine derartige Mehrarbeit zu erwarten ist, erstellen viele Messtechniker den Messplan von vornherein auf der Grundlage des CT-Modells. Dieser passt dann aber nur auf das aktuelle Objekt. Für noch stärker oder weniger stark verzogene Exemplare wäre wiederum manuell einzugreifen oder ein abgewandelter Messplan anzulegen. Daher wird viel Zeit benötigt, gerade dann, wenn die Werkzeugoptimierung mehrere Iterationsschleifen verlangt.

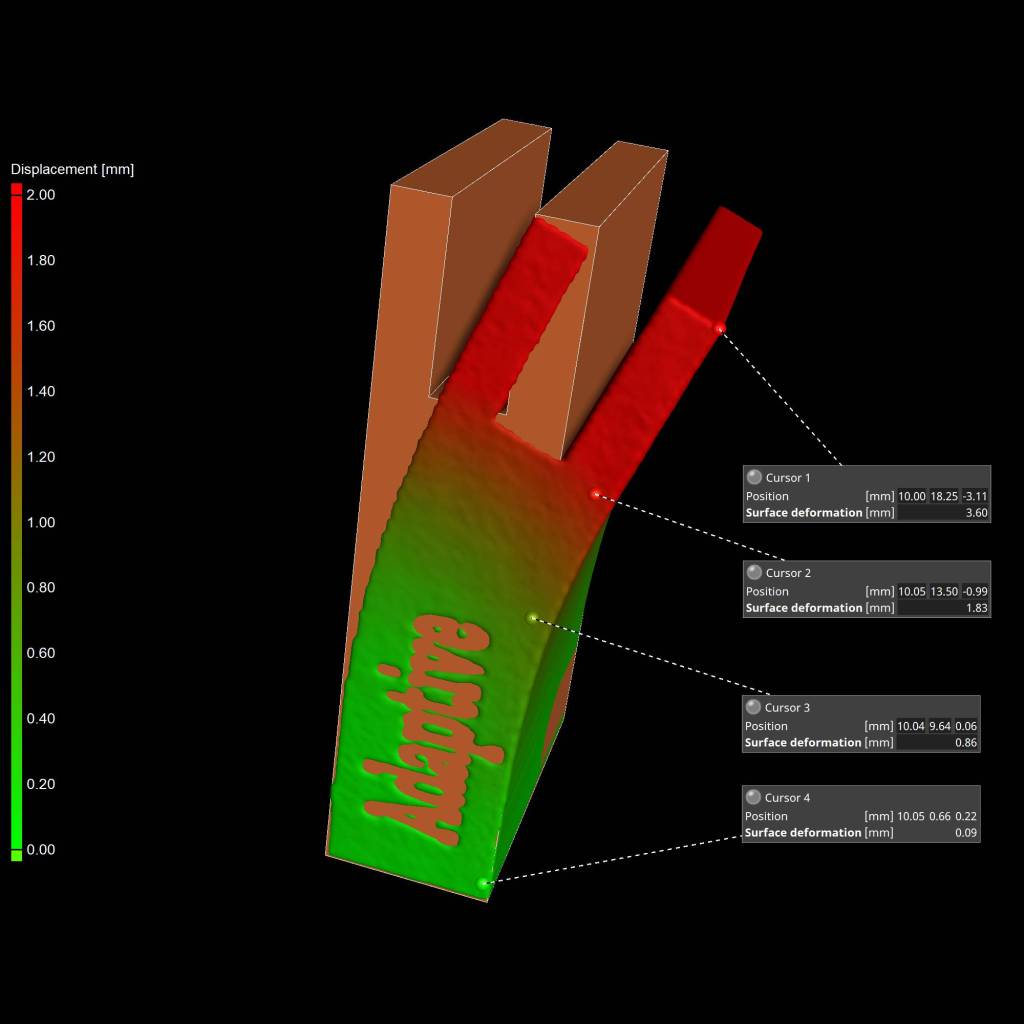

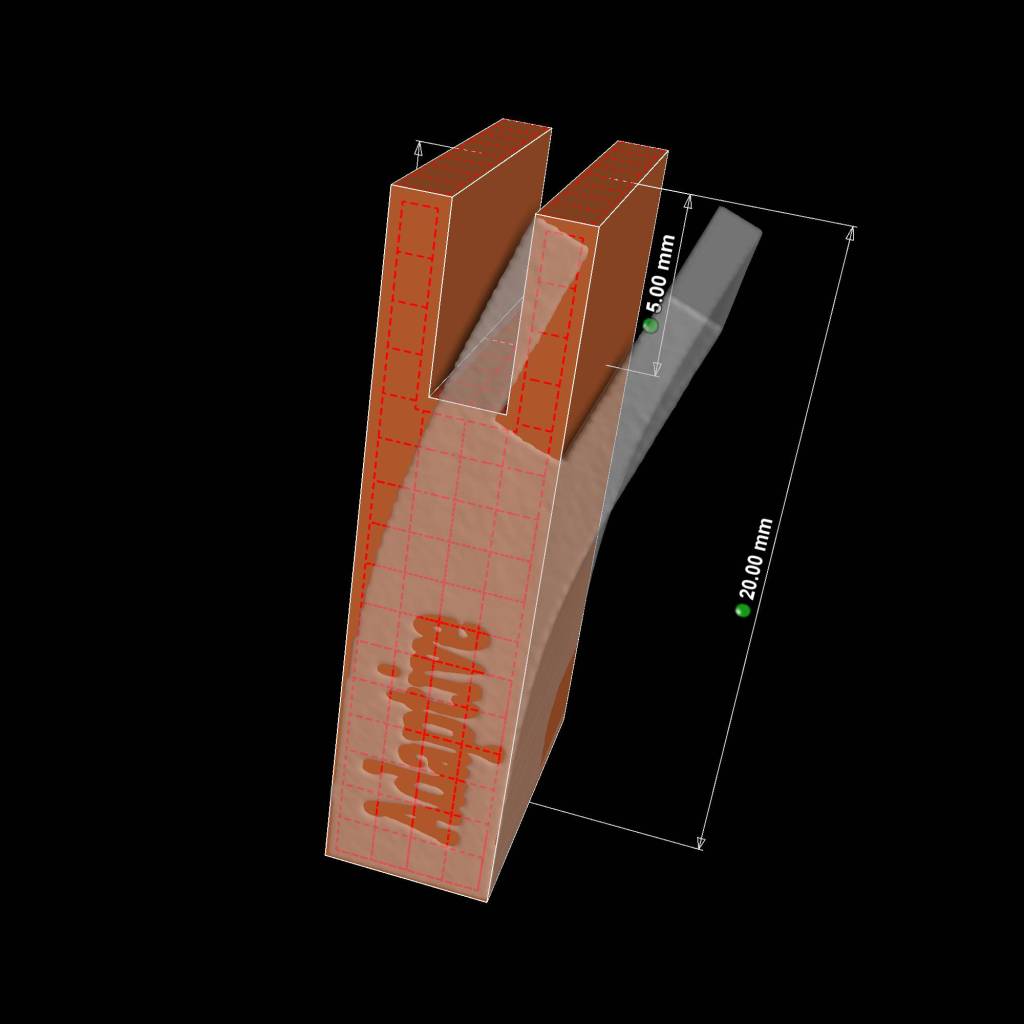

Bild 2a/b | Das CT-Modell des Erstmusters (grau) weicht erheblich vom CAD-Modell. Das Adaptive Measurement Template sorgt dafür, dass sich der Messplan exakt über die deformierte Kontur legt. – Bild: Volume Graphics GmbH

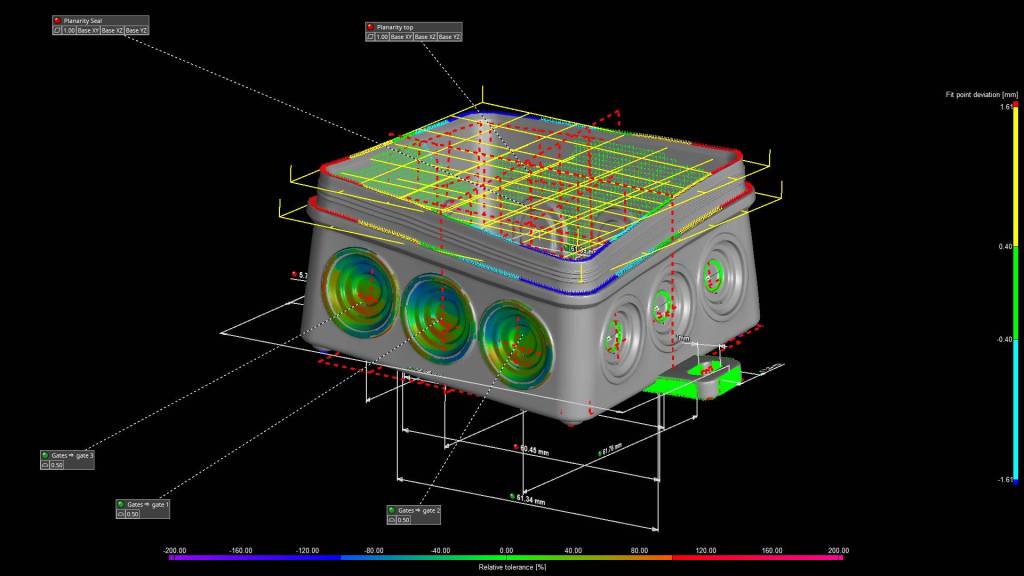

Bild: Volume Graphics GmbH

Adaptive Messvorlagen

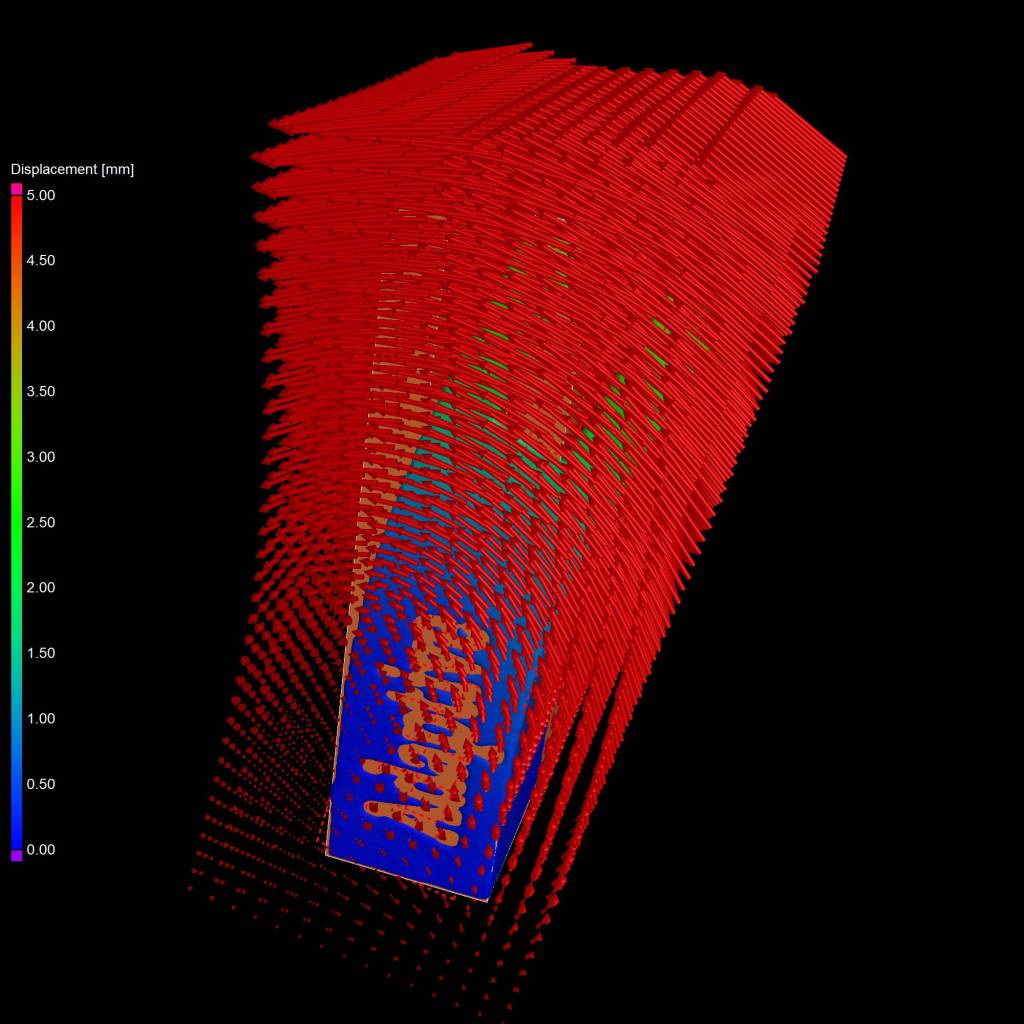

Anwender von VGstudio Max erhalten mit dem Release 2022.1 nun eine Lösung an die Hand, die das manuelle Anpassen der Messpläne überflüssig macht: adaptive Messvorlagen. Die dahinter liegende Technologie ist durch ein Patent geschützt. Mit ihr erkennt die Auswertungssoftware die Deformationen des Bauteils. Eine komplexe Mathematik berechnet die Krümmungen, Verzüge usw. auf Basis eines Rasters aus vielen kleinen Raumpunkten. Die Software wird schließlich in die Lage versetzt, die Messpunkte an den richtigen Stellen auf dem Ist-Modell zu platzieren. Der Messplan schmiegt sich so zu sagen an die Deformationen an. Weder bleiben Leerstellen offen, noch werden Messpunkte nicht gefunden oder gar falsch interpretiert. „Mit Hilfe der adaptiven Messvorlagen generiert der Anwender ein Messtemplate, das er für die gesamte Produktentwicklungsphase nutzen kann, also vom Erstmuster bis zum Serienbauteil. Wir gehen von einer Zeiteinsparung von 50% und mehr aus“, erklärt Gerd Schwaderer. Die Vermessung von Produkten in der Entwicklung ist damit auch von weniger qualifiziertem Personal durchführbar. Wo sonst ein geschultes Auge notwendig war, um Ergebnisse auf Plausibilität zu begutachten, passt jetzt die Software den Messplan an. Zudem funktioniert diese Technologie nicht nur mit CT-Daten, sondern auch z.B. mit STL-Modellen aus optischen Scannern.

www.volumegraphics.com