Im Karosseriebau sind genaue und zuverlässige Messungen notwendig, um die Fertigungsqualität zu gewährleisten, Umlaufbestand (Work in Progress, WIP) zu reduzieren und den Durchsatzertrag (First Time Through, FTT) zu erhöhen. Bei der Messung von Gewindelöchern und -bolzen können die derzeitigen relativen Messsysteme diese Informationen für diese Merkmale nicht liefern. Laserlinien- und Streifenprojektionssensoren stützen sich auf die Änderung der Pixel von hell nach dunkel, um die Messpunkte zu bestimmen. Dies führt oft zu falschen Ergebnissen, die nicht wiederholbar sind oder Adapter erfordern, um die erforderliche Wiederholbarkeit zu erreichen. Das ist in Inline-Situationen unpraktisch.

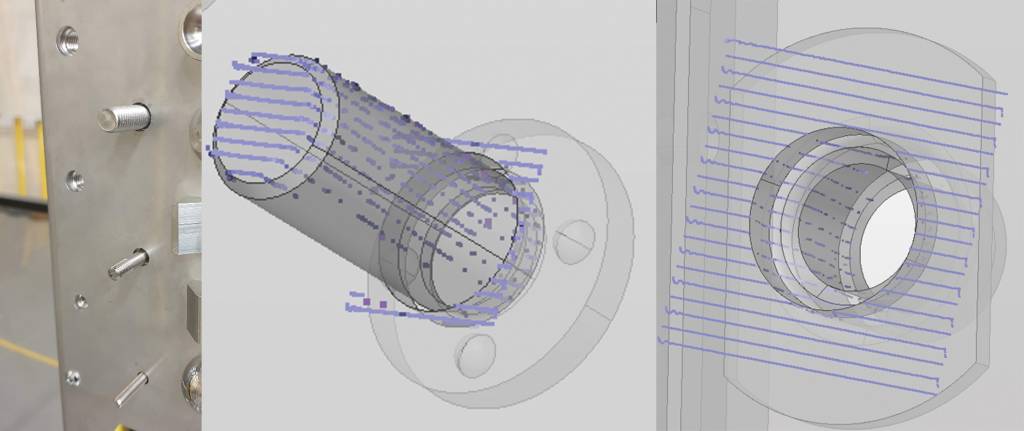

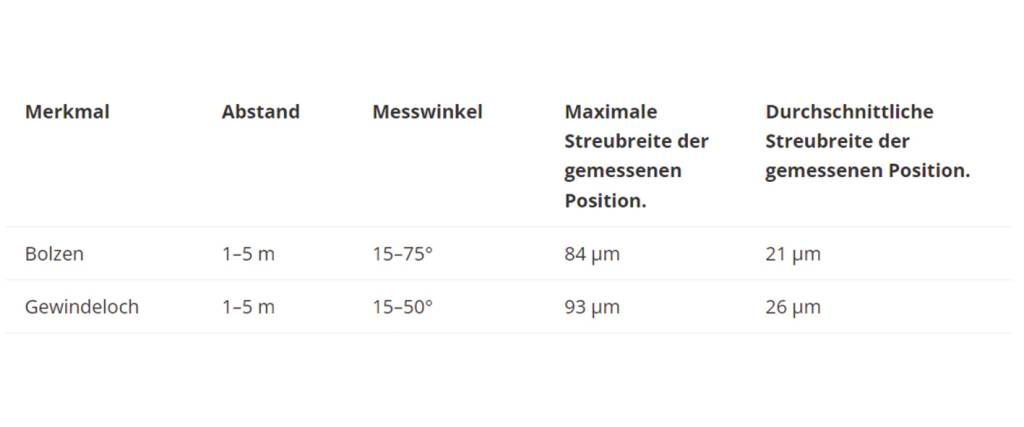

Das Apdis Laser Radar verwendet einen Infrarot-Laserstrahl, um Scan-Daten in spezifischen, mit dem CAD-Modell koordinierten Mustern zu erfassen. So kann das Nikon Gerät bei der Messung von Gewindebohrungen die Gewinde direkt unterhalb der Durchgangsbohrung abtasten und korrekte Ergebnisse liefern, indem es die Gewinde zur Berechnung der Position verwendet und nicht das Oberflächenmetall. Auch bei Gewindebolzen kann das System die gesamte Länge des Bolzens und seines Gewindes sowie die umgebende Oberfläche scannen, um sicherzustellen, dass die richtige Position gemeldet wird, ohne Adapter zu benötigen. Auf diese Weise ist es auch möglich den Bolzenwinkel zu melden, falls dies erforderlich ist.