Die Methode basiert auf der Analyse von Speckle-Mustern, die entstehen, wenn kohärentes Licht (z.B. von einem Laser) auf eine raue Oberfläche trifft und gestreut wird. Diese Muster enthalten Informationen über die Oberfläche und werden mittels Kameras erfasst und analysiert. Bei der Methode wird die Rauheit der Oberfläche nicht aus der Oberflächentopografie, sondern aus zwei Speckle-Mustern berechnet, die mit unterschiedlichen Wellenlängen erzeugt werden. Durch die unterschiedlichen Wellenlängen unterscheiden sich auch die resultierenden Muster leicht, woraus die Oberflächenrauheit berechnet wird. Durch die Wahl der verwendeten Wellenlängen wird somit auch der Messbereich bestimmt. Beide Muster werden simultan, in einem Bild aufgezeichnet. Die SSK bietet mehrere Vorteile gegenüber traditionellen Messmethoden wie der taktilen Profilometrie oder der optischen Interferometrie:

ÛBerührungslos: Da die Messung ohne direkten Kontakt zur Oberfläche erfolgt, wird das Material nicht beschädigt und es können auch empfindliche Oberflächen untersucht werden. Zudem lässt sich die Rauheit aus größerer Entfernung (z.B. mit 250mm Arbeitsabstand) bestimmen, was in Produktionsanlagen von Vorteil ist.

ÛFlexibler Messbereich: Durch eine geeignete Wahl der genutzten Wellenlängen lässt sich der Messbereich passend zur Anwendung einstellen.

ÛSchnelligkeit: Die Messungen werden in Echtzeit durchgeführt, was sie besonders geeignet für die Inline-Qualitätskontrolle in der Produktion macht.

ÛGroßflächige Messungen: Weil das Bild eines Speckle-Musters als Grundlage zur Rauheits-Berechnung dient, kann über die Größe der belichteten Fläche auch die Messfläche festgelegt werden.

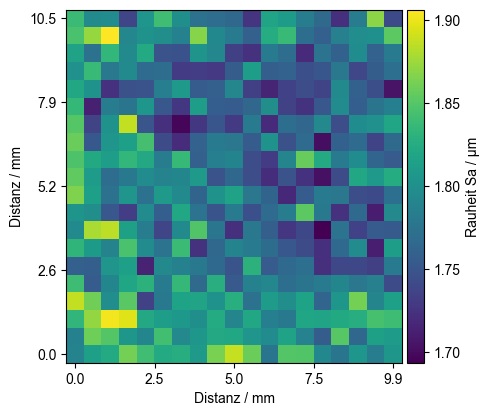

ÛOrtsauflösung: Die Rauheit lässt sich ortsaufgelöst bestimmen, sodass Aussagen zur Verteilung der Rauheit über die Messfläche möglich sind.

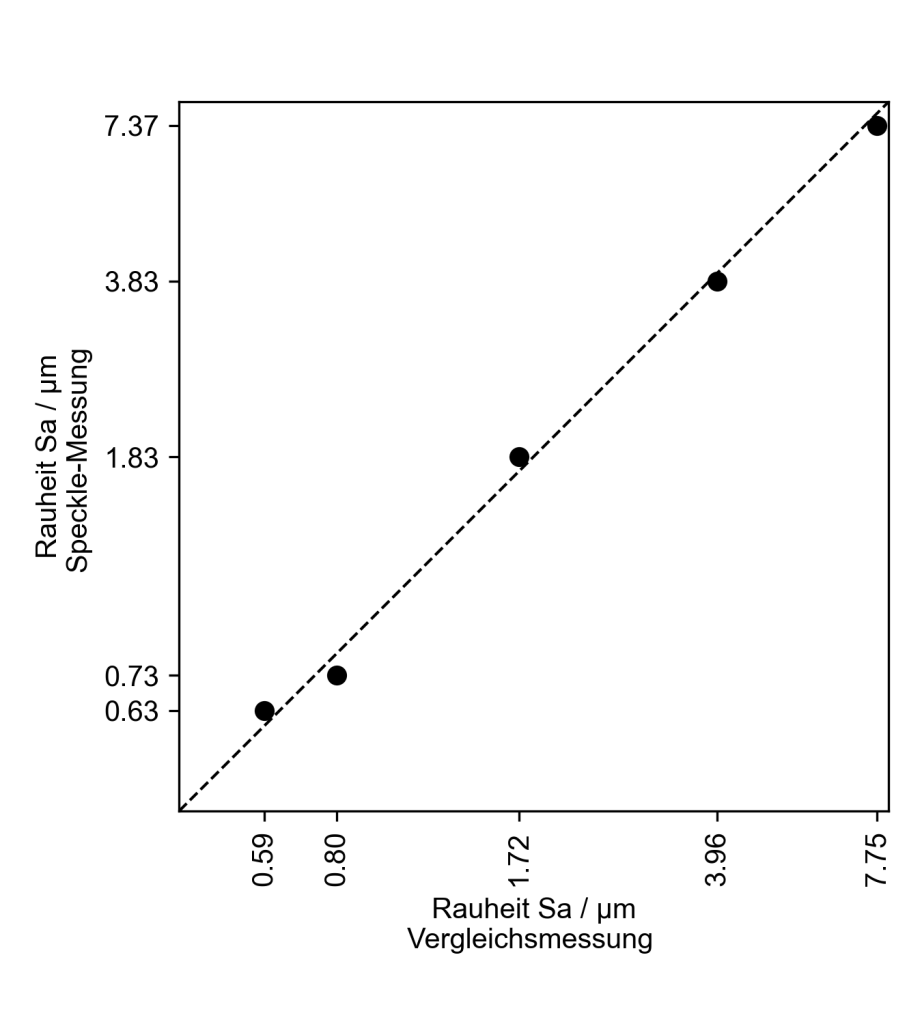

Im Bild 1 ist links gezeigt, dass die Rauheit mit dem neuen Sensor über einen großen Rauheitsbereich präzise bestimmt werden kann. Die vermessenen Proben sind funkenerodiert und die Sa Werte wurden mit einer Vergleichsmessung bestimmt. Die Rauheiten der Oberflächen liegen zwischen 0.59µm Sa und 7.75µm Sa. Auf der Y-Achse sind die Ergebnisse der spektralen Speckle-Korrelation und auf der X-Achse die Ergebnisse der Vergleichsmessungen aufgetragen.

Flächige Rauheitsmessung

Obwohl die Methode nicht die Oberflächentopografie misst, ermöglicht sie die Bestimmung der räumlichen Verteilung der Rauheit. Dies ist im rechten Teil von Bild 1 gezeigt. Durch die Auftrennung und positionsabhängige Auswertung der aufgezeichneten Speckle-Muster können Aussagen zur räumlichen Verteilung der Oberflächenrauheit getroffen werden. In diesem Fall ist erkennbar, dass die Rauheit der Probe von der Bildmitte aus zunimmt. Diese Technik ist eine vielseitige Methode zur Messung der Rauheit in Produktionsanlagen. Sie bietet die Möglichkeit, die Rauheit mit größerem Arbeitsabstand zu bestimmen, was den Einsatz unter rauen Bedingungen erleichtert.

Herstellung von Coils

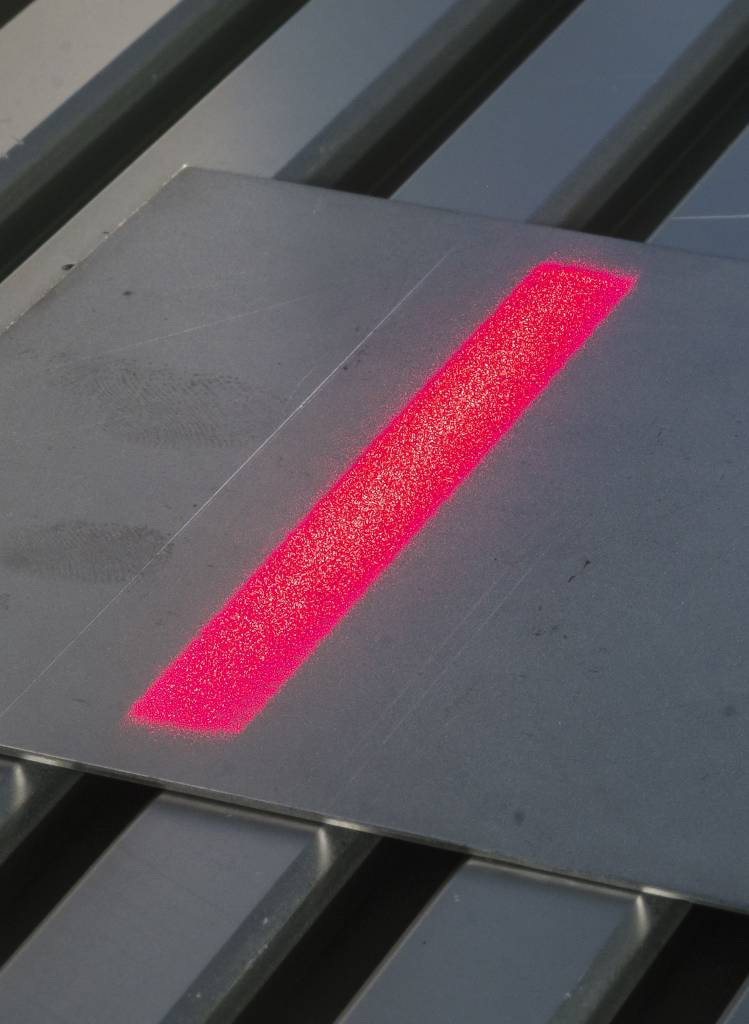

Die neue Technologie ist besonders geeignet für Anwendungen, bei denen Rauheit ein entscheidender Produktionsparameter ist. Ein besonders vielversprechender Ansatz ist die Integration der spektralen Speckle-Korrelation bei der Herstellung von Coils. In diesem Fall wird die Rauheitsverteilung über die Breite der Oberfläche beobachtet, aber auch entlang des Coils. Durch die Inline-Messung wird die Produktionsqualität sichergestellt und ermöglicht eine schnelle Reaktion auf Änderungen im Produktionsprozess basierend auf den gemessenen Rauheitswerten. Diese Messmethode ermöglicht eine kontinuierliche Überwachung der Oberflächenqualität in Echtzeit.

www.ipm.fraunhofer.de