Immer wieder erreichen IMA Schelling hochspezifische Anforderungen. Eine kam vom spanischen Küchenhersteller Gamadecor: Gewünscht war eine vollverkettete, vollautomatisierte Losgröße-1-Anlage für die Fertigung von Fronten und Korpusware. Zu erfüllen hatte sie zwei spezielle Wünsche: Sie sollte an die vorhandene Montagelinie auf einem schmal bemessenen Platz untergebracht und angebunden werden und eine Kapazität von mindestens 1300 bis 1400 Bauteilen pro Schicht leisten.

Planungs- und Projektierungsprozess

„Das war eine ordentliche Herausforderung“, erzählt Ralf

Schumacher, Sales Area Manager bei IMA Schelling. Während des intensiven Planungs- und Projektierungsprozess sahen sich die hauseigenen Ingenieure die Produktionsgegebenheiten vor Ort an, planten, entwickelten und suchten nach Konzepten. Und fanden eine Lösung, die alle Anforderungen erfüllt.

Herzstück dieser Lösung ist eine Losgröße-1-Aufteil- und Bearbeitungsanlage Performance.cut. Ausgestattet mit Fräsaggregaten kann sie nicht nur Platten aufteilen, sondern auch zusätzliche Aufgaben ausführen wie Nuten und Bohrungen sowie Fälze und Diagonalschnitte. Um die Maschinenleistung zu steigern, hat IMA Schelling sie mit zwei Hauptspindeln ausgestattet. Dadurch erbringt die Performance.cut eine vergleichweise hohe Zuschnittleistung von 1750 Bauteilen pro Schicht. „Die von Gamadecor geforderte Gesamtleistung kann so mit nur einer Maschine bewältigt werden“, betont Schumacher. Das spart Platz und reduziert Kosten.

Vier Möglichkeiten zum

Ein- oder Ausschleusen

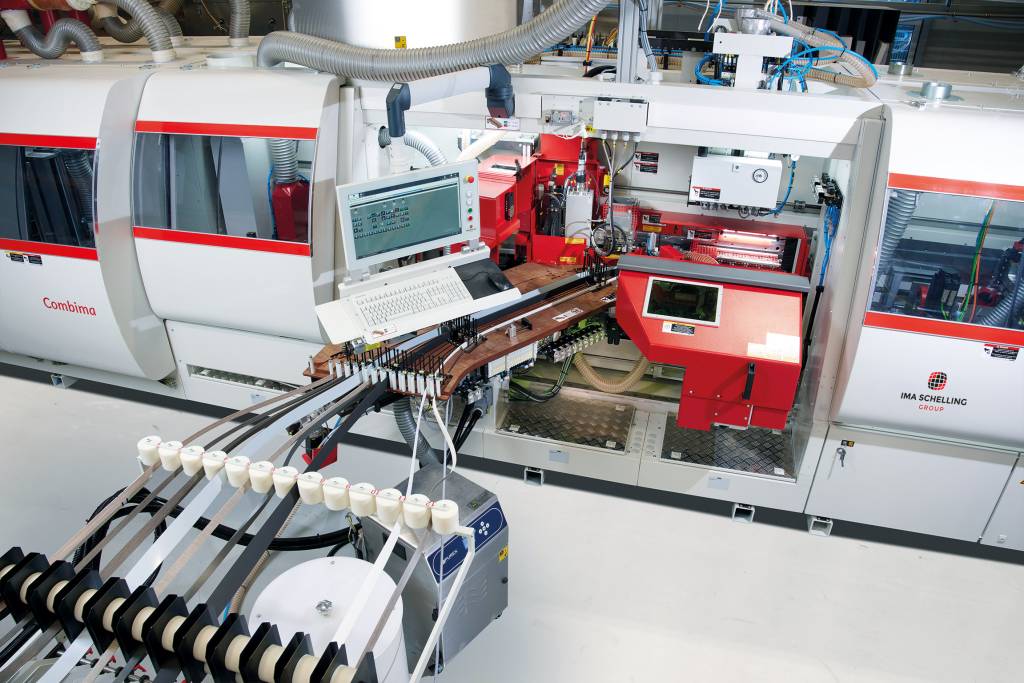

Im Bearbeitungsprozess schließt sich eine kombinierte automatische Format- und Kantenbearbeitungsmaschine vom Typ Combima an. Auf ihr können die Platten je nach Wunsch per Verleimen und per Laser bekantet werden. Um Unterschiede in der Output-Leistung zwischen beiden Maschinen auszugleichen, ist ein vertikaler Teile-Puffer zwischengeschaltet.

Auf Kundenwunsch wurde die Anlage mit insgesamt vier Möglichkeiten zum Ein- oder Ausschleusen von Teilen ausgestattet. Im Anschluss an die Performance.cut können Restteile entnommen, auf einer vorhandenen Säge zugeschnitten und anschließend wieder eingeschleust werden. Gleiches ist im Anschluss an die Kantenbearbeitung und vor der Sortierung möglich.

Horizontal gestaffelte Transporteinheiten

Um Platz zu sparen, hat man die Transporteinheiten an verschiedenen Stellen in zwei Ebenen horizontal übereinander konfiguriert. Das organisiert den Materialfluss und integriert in die bestehenden Abläufe von Gamadecor. Gesteuert wird die gesamte Anlage über die Anlagensteuerung IPC.Net aus dem Hause IMA Schelling. Für den Kunden hat das den Vorteil, dass er alles aus einer Hand bekommt – Schnittstellenprobleme ausgeschlossen.