Airbus Atlantic ist eine hundertprozentige Tochtergesellschaft von Airbus – und mit rund 13.500 Mitarbeitern in fünf Ländern und drei Kontinenten selbst ein Tier-1 Player der Luftfahrtindustrie. Gemeinsam mit dem Airbus-Konzern will man zum Pionier der nachhaltigen Luftfahrt avancieren. Ein Ziel, das zum Gehen neuer Wege aufruft und mit Mitteln wie Innovation, Prozesseffizienz und Digitalisierung umgesetzt werden kann. Einen Meilenstein dafür setzte Airbus Atlantic 2021 am französischen Standort Méaulte: Mit einem Projekt rund um die Roboterprogrammierung und virtuelle Validierung. Ein Vorhaben, das klein startete – das allerdings den Start für den Aufbau des digitalen Zwillings und der Validierung von komplett virtuellen Werkstätten setzte.

Stetes Streben nach Innovation

Technologische und situative Herausforderungen dienten als Auslöser: Der Standort Méaulte zeichnet sich durch den hohen Einsatz von Robotern aus. „Wir stellten allerdings fest, dass unsere bis dato eingesetzte Software unserem Anspruch in Bezug auf Leistungsfähigkeit nicht entsprach. So hatten wir in der Roboterprogrammierung bereits vor einigen Jahren mit einem sukzessiven Umstieg auf die Lösungen Catia / Delmia gestartet“, sagt Jonathan Schaubroek, Robotics and Riveting Machine Programer bei Airbus Atlantic. Die technologischen Neuerungen sollten jedoch nicht bei der Offline-Programmierung enden. Im Gegenteil: Man wollte auch den Folgeprozess, die virtuelle Validierung der aus der Online-Programmierung hervorgegangenen Programme am digitalen Zwilling – den sogenannten virtual dry run – zu einem festen Bestandteil der Abläufe machen. Die virtuelle Validierung ermöglicht es, Unzulänglichkeiten zwischen der Roboterprogrammierung und dem tatsächlichen Produktionsprozess im Vorfeld zu erkennen, um auf Anhieb eine gute Leistung zu erbringen. Sie stellt daher eine nicht zu unterschätzende industrielle und finanzielle Herausforderung dar.

Deep Dive in Fastsuite E2

Die Suche nach einer Software, die die gesetzten fachlichen und technologischen Ansprüche erfüllte, führte die Experten von Airbus Atlantic zu einem Austausch mit Cenit. Die beiden Unternehmen arbeiteten bereits seit 2015 im Bereich der Roboterprogrammierung zusammen. „In der bisherigen Zusammenarbeit mit Cenit haben wir von deren Software-Expertise und der tiefen Kenntnis der Robotik- und Industriewelt profitiert. Auch menschlich und sprachlich war die Kooperation durch die Ansprechpartner vor Ort ein guter Fit“, betont Experte Schaubroeck. Zusammen mit Cenit-Spezialisten tauchte das Team aus Méaulte somit tiefer in die Welt der Fastsuite Edition 2 ein, Cenits 3D-Simulationssuite für die digitale Fabrik. „Ich kannte bisher kein System, das in einer virtuellen Softwareumgebung eine so exakte Kopie dessen simulierte, was man in der Werkstatt auf der Roboterseite vorfand“, sagt Jonathan Schaubroeck. Musste sein Team bis dato darauf vertrauen, dass die Online-Programmierung zu intendierten Ergebnissen beim Robotereinsatz führte – und damit im Nachhinein Planungs- oder Programmierfehler in Kauf nehmen – bot die Software nun im Vorfeld eine parameterbasierte Sicherheit.

Implementierung nach Plan

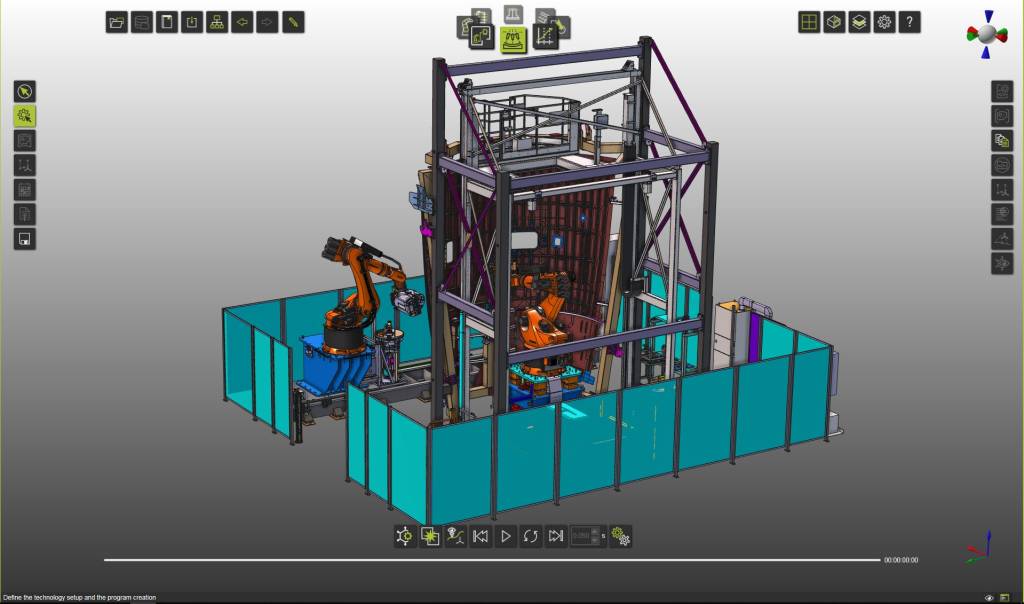

Bei der Einführung der Anwendung wurde ein Team von Kuka Systems Aerospace hinzugezogen: Der Systemintegrator hatte zuvor vier neue Roboterzellen installiert. Die vier Anlagen sollten Bohranwendungen ausführen und die bisherigen Systeme ersetzen. „Es machte Sinn, sich zu Beginn auf diese Zellen zu konzentrieren: Damit schafften wir eine gemeinsame Softwarebasis für die Simulation der vier neuen verschiedenen Technologien“, so Arnaud Varlet. Der Arbeitsauftrag war, einen digitalen Zwilling der Anlagen zur virtuellen Validierung der Produktionsabläufe zu simulieren. Die Implementierung und Programmierung verlief nach Plan. Der Zeitkorridor war recht flexibel definiert: Eine Fertigstellung des Projekts im Laufe von 2021. „Erwähnenswert ist, dass das Projekt in die produktionsbedingt eher ruhige Zeit der Corona-Pandemie fiel. Dadurch konnten wir uns Zeit nehmen, um wesentliche Schritte und Aspekte noch besser zu durchdenken und unseren Robotik-Einsatz auch in Bezug auf Fastsuite E2 noch zukunftsfähiger und effizienter zu gestalten“, erinnert sich Jonathan Schaubroeck.