Obgleich 86 Prozent der über 400 von der Unternehmensberatung Staufen befragten Industrieunternehmen angeben, mit Hilfe der Digitalisierung Effizienzsteigerungen zu erzielen, treibt nur jedes zweite Unternehmen die Digitalisierung aktiv voran. Und dass, obwohl die größten Digitalisierungspotenziale in den Kernbereichen Produktion (62 Prozent), Supply Chain (60 Prozent), Logistik (57 Prozent) und Einkauf (45 Prozent) gesehen werden. Kurzum: Alle wissen, dass etwas getan werden muss, aber das Wann und Wie ist offensichtlich noch unklar.

Allein mit zusätzlichen Data Scientists oder neuen Data Tools können Unternehmen jedoch nicht alle Stolpersteine aus dem Weg räumen. Damit Informationen in neue, wertschöpfende Prozesse und Projekte umgesetzt werden können, muss eine Datenkultur entwickelt werden, die technisches Knowhow mit einem Kulturwandel verbindet – und zwar nicht nur auf Managementebene, sondern in der gesamten Organisation. Dies ist ein komplexes Unterfangen. In der Vergangenheit verfolgten Unternehmen oft einen rückwärtsgewandten Ansatz. Ihr primäres Ziel war der Aufbau eines Data Warehouse, um Komponenten für einzelne Produkte zurückverfolgen zu können. Die Datenbank übernahm dabei die Funktion eines Archivs. Die Folge: Analysemöglichkeiten fehlen, viele Informationen sind in einzelnen Silos abgelegt und können nur in einem begrenzten Umfang gelesen und genutzt werden.

Daten zusammenführen

Die Herausforderung besteht nun darin, sowohl historische als auch Echtzeitdaten zusammenzuführen und für die Analyse aufzubereiten. Dieser Datendschungel speist sich aus zahlreichen heterogenen IT-Systemen und Softwareanwendungen wie Microsoft, SAP, Oracle oder anderen, aber auch aus unstrukturierten Daten aus der Supply Chain oder Messergebnissen an der Produktionslinie.

Schon dieser erste Schritt ist für Unternehmen oft ein Kraftakt, und Digitalisierungspläne enden lediglich mit einem Dashboard auf dem Shopfloor. Dort wird dann auf vielen Monitoren angezeigt, wie die Produktion gerade läuft und dass beispielsweise der Output im Vergleich zum Vormonat um x Prozent gesteigert werden konnte. Viel nützlicher als das Erkennen von Problemen in Echtzeit ist aber die Suche nach den Ursachen und möglichen Lösungen.

Dazu müssen einerseits digitale Werkzeuge für eine Analyse auf einen großen Datenpool zugreifen können, andererseits müssen unternehmen in der Lage sein, schnell auf neue Erkenntnisse und Ableitungen zu reagieren. Das heißt: Die Mitarbeitenden sollten nicht nur bereit sein, Prozessänderungen vorzunehmen oder das Potenzial für Optimierungen zu erkennen, sie sollten auch die Strukturen und Freiräume dafür erhalten.

Lean-Philosophie und Datenanalyse

Durch die Überbrückung und Integration von Dateninseln können unterschiedliche operative Teams auf die für sie relevanten Daten zugreifen, diese in Echtzeit analysieren und die daraus gewonnenen Erkenntnisse nutzen. Datenanalyse ist damit nicht mehr nur eine rein digitale Aufgabe, sondern findet parallel eine unmittelbare praktische Umsetzung. Dieser Ansatz führt auch dazu, dass sich nicht nur wenige ‚Datengurus‘ mit dem Thema beschäftigen, sondern abteilungsübergreifend an einer Optimierung gearbeitet wird.

Damit diese enge Verzahnung optimalen Nutzen bringt, ist eine Kultur der kontinuierlichen Verbesserung und Eigenverantwortung notwendig – also eine Unternehmensphilosophie, wie sie auch im Lean Management umgesetzt wird. Dieser Ansatz der Fehlervermeidung und kontinuierlichen Optimierung kann durch die Kombination mit Datenanalysetools einen zusätzlichen Schub erhalten, da die Basis für Erkenntnisse und Analysen verbreitert wird.

Hebel für Effizienzsteigerungen

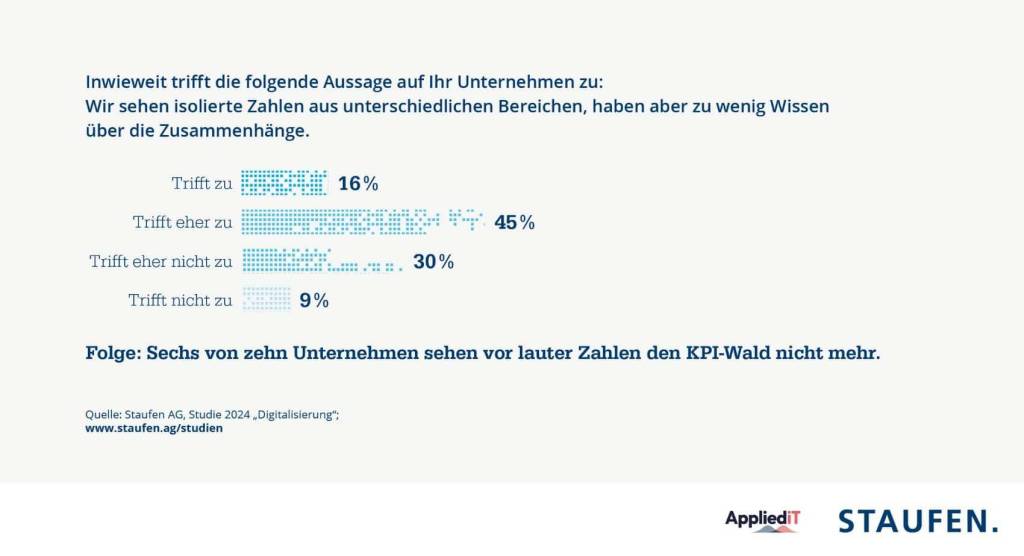

Digitale Werkzeuge ermöglichen es, die Wertschöpfungskette besser zu durchleuchten und in Teilprozesse zu zerlegen. Dieser Ablaufplan zeigt nicht nur die einzelnen Komponenten, sondern auch Abhängigkeiten und sich aufschaukelnde Folgeprobleme. So können Unternehmen einen Hebel für Effizienzsteigerungen finden. Denn in komplexen Systemen reicht es oft nicht aus, nur die nackten Zahlen zu betrachten. Viel wichtiger ist es, Zusammenhänge zu erkennen. Manche Probleme entstehen nämlich erst weiter hinten in der Prozesskette, wo sich Produktionsausfälle potenzieren. Hier gibt es Software, die bei der Optimierung hilft.