Seit den 1970er-Jahren wird der Bedarf an sicher verpackten Lebensmitteln immer größer. Entsprechend hat sich auch die Verpackungstechnik entwickelt. Mit modernen Vakuumverpackungen werden Lebensmittel nicht nur vor Kontaminierung geschützt, sondern z.B. auch der Reifeprozess von Käse unterstützt. Zudem wird die Rückverfolgbarkeit von Lebensmitteln, etwa per Barcodes, mit diesen Verpackungen einfacher. Die Prozesse einer Vakuum-Kammermaschine sind nicht besonders komplex. Allerdings müssen sie auf das jeweilige Produkt flexibel anpassbar sein. „Maschinen für die Nahrungsmittelbranche sind sehr preissensitiv“, erklärt Tomas Ulmann, Leiter der Steuerungstechnik beim Schweizer Maschinenbauer VC999 Verpackungssysteme. „Deshalb haben wir unsere eigene Steuerung entwickelt, die mit C programmiert wird, und in unseren kompakteren Maschinen nach wie vor eingesetzt wird. Für die größeren Maschinen haben wir ursprünglich die SPS eines japanischen Herstellers verwendet, da diese bereits von unserer Niederlassung in den USA verbaut wurde. Neue Marktanforderungen, wie standardisierte Datenschnittstellen und eine komfortable, grafische Bedienerführung brachten uns dazu, eine neue Steuerungsgeneration ins Auge zu fassen.“ Bei der Evaluation des neuen Steuerungslieferanten suchte der Maschinenbauer einen Anbieter, der auf Augenhöhe agiert und auf spezifische Kundenbedürfnisse eingehen kann. Für zwei Mustermaschinen wurden die Lösungskonzepte verschiedener Automatisierungsanbieter eingefordert und verglichen. Dabei konnte das Konzept von Sigmatek überzeugen.

Passgenaue Druckmessung

Wie flexibel sich die Zusammenarbeit mit dem österreichischen Automatisierungsanbieter gestaltet, zeigte sich anhand der Entwicklung eines kundenspezifischen Eingangsmoduls für die Messung des Absolutdrucks der Kammermaschinen. „Die auf dem Markt verfügbaren Druckmessdosen können wir zwar für höherpreisige Anlagen verwenden, bei den kleineren Maschinen ist das für uns nicht möglich“, sagt Ulmann. „Trotzdem muss die Messung des Vakuums präzise sein, denn das optimale Vakuum bestimmt die Qualität der Lebensmittel sowie die Produktivität. Folglich haben wir uns mit dem Sigmatek-Team zusammengesetzt, um ein Modul zu designen, das unseren Anforderungen bezüglich der Druckmessung entspricht.“ Der Automatisierer entwickelte daraufhin mit dem S-Dias-Absolutdruck-Eingangsmodul eine Lösung, die exakt auf die Bedürfnisse des Kunden abgestimmt ist. Es unterstützt einen Absolutdruckeingang mit einem Messbereich von 0 bis 1.600mbar, einen PT100-Temperatureingang (0 bis 300°C) und acht digitale Eingänge (+24V / 3,7mA / 0,5ms). Der Absolutdrucksensor lässt sich ohne Transmitter direkt über den Schlauch vom Sensor an das Modul anschließen.

Komfortable Bedienerführung

Ergänzt wird die Automatisierungslösung mit einer übersichtlichen, komfortablen Visualisierung. „Gerade in der Food-Branche ist eine einfache Bedienung gefordert, da hier häufig Personen ohne Berufsabschluss arbeiten“, führt Ulmann weiter aus. „Es kann nicht verlangt werden, dass die Mitarbeitenden einen Prozessablauf parametrieren.“ Die Kurven mit den relevanten Parametern, z.B. dem Temperaturverlauf, sind von Produkt zu Produkt verschieden. Sie lassen sich als Rezepturen abspeichern. Die kann der Bedienende einfach aufrufen und schon werden die für dieses Produkt passenden Prozessdaten automatisch in die Steuerung geladen. Das Layout der Bedienoberfläche ist übersichtlich und funktional aufgebaut und damit ganz simpel zu bedienen. „Für unsere Kunden ist diese einfache Handhabung sehr wichtig“, so Ulmann. „Sigmatek hat bei der Umsetzung der Visualisierungselemente tatkräftig unterstützt.“

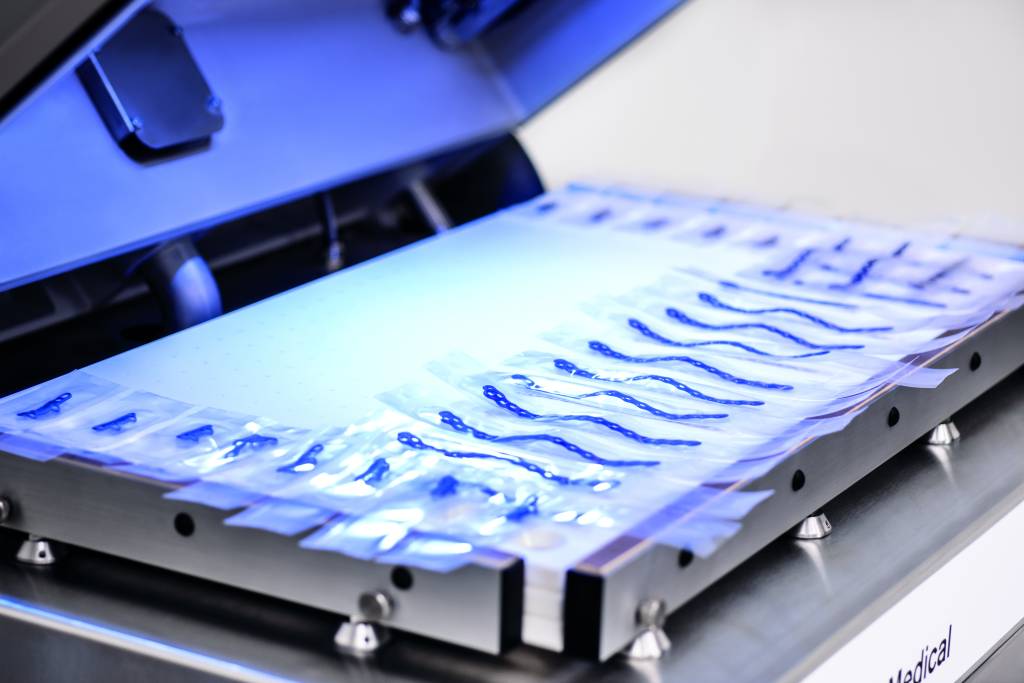

Einstieg in die Medizintechnik

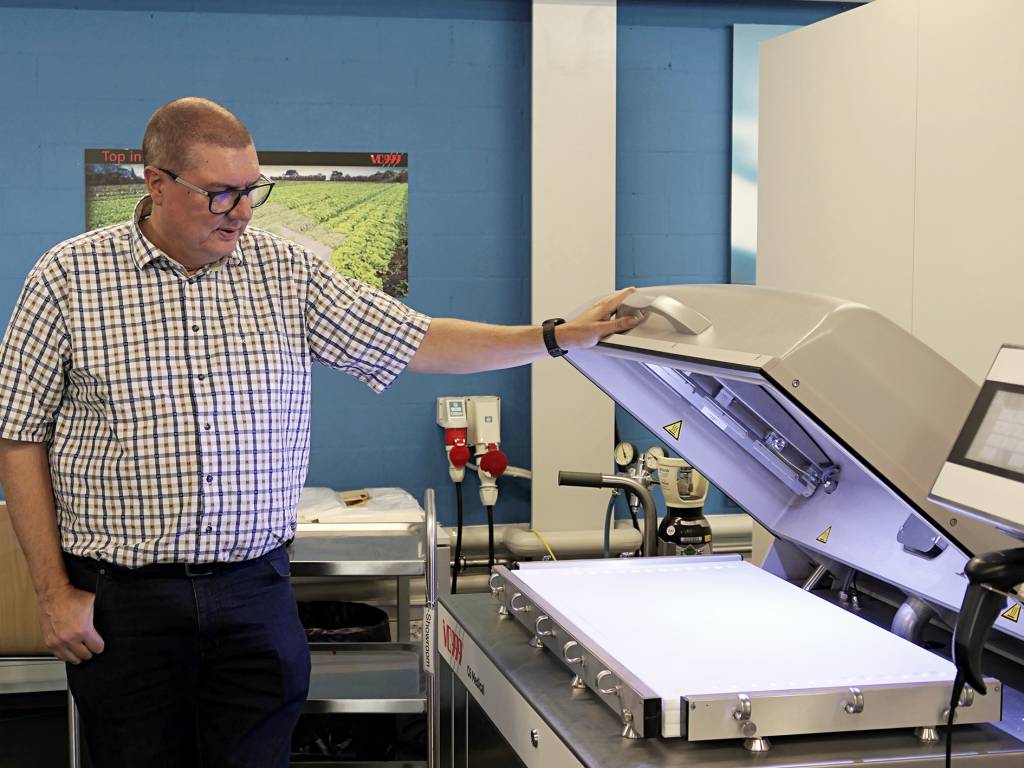

Bereits in den 1980er-Jahren begann der Maschinenbauer VC999 Vakuummaschinen für die Medizinaltechnik herzustellen. „Obwohl die Anforderungen im Food-Bereich bereits sehr hoch sind, war uns bewusst, dass der Einstieg in diese Branche nicht einfach sein wird“, erinnert sich Ulmann. Zu Beginn wurden praktisch Sonderanfertigungen für die Kunden gebaut. Sie übernahmen dann auch die gesamte Validierung der Maschinenprozesse gemäß ihren individuellen Anforderungen. Aufgrund der stetig zunehmenden regulatorischen Anforderungen und schließlich mit der Aufwertung der Verpackung zu einem kritischen Bestandteil des Medizinproduktes stellte man bei VC999 fest, dass ein größerer Bedarf derartiger Maschinen vorhanden ist. So entschied sich das Unternehmen, mit einer Standardmaschine in das neue Marktsegment einzusteigen. Die Basis der Medical-Kammermaschine ist die gleiche wie für den Food-Bereich. Natürlich wurde sie an die regulatorischen und branchenspezifischen Bedürfnisse angepasst. So ist etwa bei Medical-Anwendungen auch der Temperaturverlauf an der Schweißschiene bei einem klar definierten Siegeldruck und einer definierten Zeit für die Prozesse entscheidend. Sie müssen erfasst, qualifiziert und nachgewiesen werden. „Dass unsere Maschinen komplett qualifiziert und unsere internen Prozesse wie Entwicklung, Produktion und Service nach der ISO13485:2016 zertifiziert sind, unterscheidet uns vom Wettbewerb“, betont Uhlmann. „Unsere Kunden sparen viel Geld und Zeit, wenn sie den Qualifizierungsprozess nicht selbst durchführen müssen.“