Produktionsmaschinen sollen im Idealfall maximal ausgelastet werden, müssen jedoch je nach zu produzierendem Werkstück umgerüstet werden. Während der Umrüstung kann allerdings nicht produziert werden, weshalb die Maschine stillsteht, was wiederum Geld kostet. Je länger eine Maschine stillsteht, desto mehr Produktionsressourcen ruhen ungenutzt. Zudem ist die Produktion von kleinen Losgrößen aufwendiger. Auch müssen der Personalaufwand und die Personalkosten betrachtet werden, die mit solch einer Umrüstung einhergehen.

Die manuelle Planung

Ein Beispiel: Ein Werker und eine Planerin kümmern sich um die Rüstzeitdisposition. Die Planerin plant den Umrüstungsprozess in Absprache mit anderen Planern. Zusammen mit dem Werker wird der Tagesplan besprochen und beide schätzen gemeinsam ab, wie lange die Maschine für jedes Werkstück etwa braucht, wobei Erfahrung eine wichtige Rolle spielt. Doch was, wenn das Unternehmen wächst? Ab einer gewissen Größe stößt dieser Ansatz an seine natürlichen Grenzen. Alle Prozessparameter stets in Echtzeit parat und im Überblick zu haben, ist in der Praxis ab einem gewissen Punkt unmöglich. Zudem übersteigt die Komplexität der Prozesse und ihren Abhängigkeiten sehr schnell menschliche Fähigkeiten – die Aufträge stapeln sich.

Mit KI optimieren

Hier kann künstliche Intelligenz helfen. Zuerst berechnet sie die individuellen Rüstzeiten zwischen allen anstehenden Produktionsaufträgen, um bei der Planung individuelle Werkzeugbelegungen zu berücksichtigen. Sie gleicht diese Daten ab und erstellt dann automatisiert eine effiziente Produktionsreihenfolge für die verfügbaren Maschinen. Bei zehn Aufträgen, die an einer Maschine produziert werden, muss die KI aus über 3.6 Millionen (10-Fakultät) möglichen Produktionsplänen den passenden finden. Jede Produktion hat jedoch zusätzlich individuelle Planungskriterien, wenn beispielsweise Aufträge für einen großen Kunden schneller erledigt werden müssen oder eine Maschine ungeplant stillsteht. Diese Daten lassen sich ebenfalls erfassen, um sie bei der Produktionsplanung dann zu berücksichtigen. So kann die KI den Produktionsplan für hunderte oder tausende Aufträge berechnen.

Die KI lernt dazu

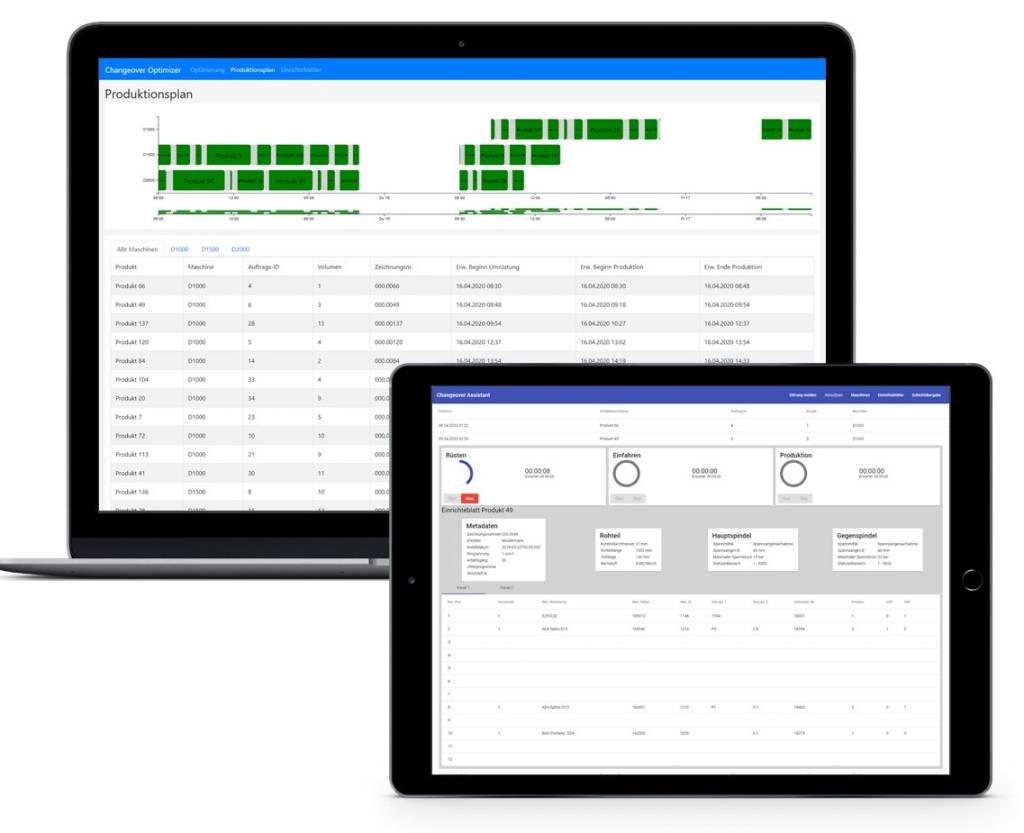

In Kooperation mit der ESA Eppinger, einem Spezialisten für Werkzeugsysteme, hat das KI Startup Anacision ein erstes Minimum Viable Product (MVP) entwickelt: den Rüstzeitoptimierer. Die Software optimiert den Produktionsplan, basierend auf den Produktionsdaten, die zwar bereits vorlagen, aber nicht genutzt worden sind. Dazu gehören beispielsweise die Einrichteblätter, aus denen die KI die Umrüstzeiten berechnet und erlernt.Seit dem Einsatz des Tools haben sich die durch das Umrüsten bedingten Stillstandzeiten bei ESA Eppinger um 35 Prozent reduziert – im Vergleich zur manuell optimierten Planung. Dadurch kann pro Maschine und Woche mindestens ein zusätzlicher Kundenauftrag produziert werden. Ebenfalls fällt der Aufwand für die manuelle Abstimmung und Planung von einem halben Arbeitstag pro Woche weg.