Aluminiumlegierungen kommen besonders in Bereichen zum Einstz, in denen relativ hohe Zähigkeit eines Bauteils und ein geringes Gewicht in Einklang zu bringen sind: Leichtbau ‚boomt‘ deswegen vor allem im Mobilitätssektor. Diese spezielle Kombination von Materialeigenschaften macht die zerspanende Bearbeitung aber auch anspruchsvoll: Die hohe Duktilität von Aluminiumknetlegierungen beispielsweise führt zu Aufbauschneiden – und lange Späne können die Prozesssicherheit beeinträchtigen. Vor allem im Flugzeugbau werden Bauteile auch oft aus dem Vollen gefräst. Das Zerspanvolumen kann hier bis zu 95 Prozent des Rohlings betragen. Dazu sind viele Bauteile auch noch relativ groß und komplex geformt, was die Aufspannung erschwert. Bei der Aluminiumzerspanung kommen deswegen häufig große kostenintensive Maschinen zur Anwendung bzw. Bearbeitungszentren mit extrem leistungsstarken Spindeln, mit denen sich die geforderten Zeitspanvolumen wirtschaftlich erreichen lassen. Standard sind heute Werte über 80kW; die neueste Maschinengeneration liegt bei etwa 130kW Spindelleistung.

Leistungsstarke Maschinen voll nutzen

Kraft allein gestaltet allerdings noch keinen Zerspanungsprozess grundlegend effizienter. Ein wesentlicher Faktor, um die theoretisch mögliche Maschinenleistung real auf das Bauteil zu bringen, ist das eingesetzte Zerspanungswerkzeug. Nur mit dem entsprechenden Werkzeug und einem passend aufgesetzten Prozess lassen sich die Potenziale einer modernen leistungsstarken Zerspanungsmaschine mit Spindelleistungen bis zu 130kW tatsächlich wirtschaftlich und prozesssicher nutzen.

Walter unterstützt mit einem ausgefeilten Portfolio an Hochleistungswerkzeugen für die Aluminiumzerspanung seit Jahren Kunden darin, ihre Effizienzziele zu erreichen. In den letzten Jahren investierte das Unternehmen verstärkt in sein Aluminium-Portfolio. Erst seit Oktober 2022 sind z.B. die Vollhartmetallfräser MD265 Supreme und MC268 Advance auf dem Markt, die eigens für hohe Zerspanvolumina bei der Bearbeitung von ISO N-Werkstoffen wie Alu-Legierungen entwickelt wurden.

Neuartige Mikrogeometrie erhöht Prozesssicherheit

Einen besonderen Schwerpunkt legten die Walter Entwickler bei den beiden neuen VHM (Vollhartmetall)-Fräsern auf die Optimierung der Mikrogeometrie der Werkzeugschneiden: Für beide Fräser typisch ist die spezielle ‚V-Zentrumsschneide mit zwei Freiwinkeln‘ – eine Walter-Entwicklung, die am Markt bislang einzigartig ist. Die Schneide erlaubt es, mit geringer Wärmeentwicklung prozesssicher schräg in das Werkstück einzutauchen. Das verhindert Gefügeveränderungen im Material, die beim Einsatz herkömmlicher Fräswerkzeuge auftreten können – denn hier ergeben sich bei hohen Zerspanraten unter Minimalmengenschmierung punktuell Temperaturen von bis zu 480°C. Dies kann Auswirkungen auf die elektrische Leitfähigkeit des Materials haben und bei der Qualitätsprüfung zum Ausschluss führen. Mit der neuen Zentrumsgeometrie bleibt die Temperatur unterhalb von 140°C. Des Weiteren sind die Schneiden, Kordel- bzw. Rapaxprofile und Nuten derart fein poliert, dass kaum zerspantes Material an ihnen haftet. Die besondere Mikrogeometrie gestattet ein sanftes Schneiden, was die Prozesssicherheit deutlich verbessert. Anwender können zudem mit geringerer Schnittkraft fahren: Das spart Spindelleistung und maximiert die Effizienz der eingesetzten Leistung.

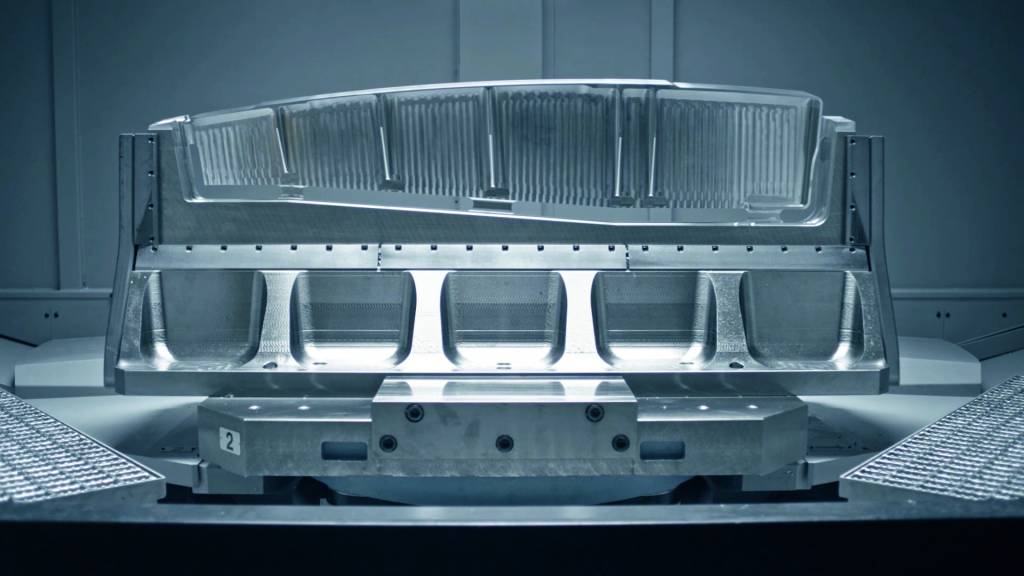

Der MC268 Advance ist mit seinem Kordelprofil als universell einsetzbares Schruppwerkzeug konzipiert. Der MD265 Supreme mit Rapaxprofil ist auf maximales Zeitspanvolumen ausgelegt und bietet in Bauteilen aus Al7075 ein Zeitspanvolumen von bis zu 9,2 Liter pro Minute im 24/7-Betrieb. Erreicht wird dieses Zeitspanvolumen mit einem MD265 Supreme mit 25mm Durchmesser bei 33.000 Umdrehungen pro Minute und einem Zahnvorschub von 0,15mm sowie einer Schnitttiefe und Schnittbreite von jeweils 25mm. Die benötigte Spindelleistung liegt bei etwa 120kW. Das Maximum aktueller Werkzeugmaschinen wird so optimal genutzt.

30 Prozent mehr Produktivität in Aluminium

Seit April 2023 gibt es die VHM-Bohrer DC166 Supreme auf dem Markt. Konzipiert für Serienfertiger, die zahlreiche Bohrungen in ein Werkstück aus Aluminiumlegierung einbringen müssen, machen die Bohrer Steigerungen der Produktivität von etwa 30 Prozent möglich. Aufgrund der verbesserten Kühlung zum Zentrum hin und der starken Ausspitzung sowie der polierten Spannuten können Anwender mit dem DC166-Bohrer eine deutlich höhere Vorschubgeschwindigkeit fahren. Dabei lässt sich die Bearbeitungszeit teilweise halbieren. Last but not least erhöht sich die Standzeit aufgrund der verringerten Aufbauschneidenbildung. Das innengekühlte Standardwerkzeug ist optimiert für Minimalmengenschmierung (MMS) und Kühlung mit Emulsion.