Alle beschriebenen Angebote stehen bereits zur Verfügung und können helfen, Prozesse entsprechend umzustellen.

Fräser mit Nachhaltigkeitsformel

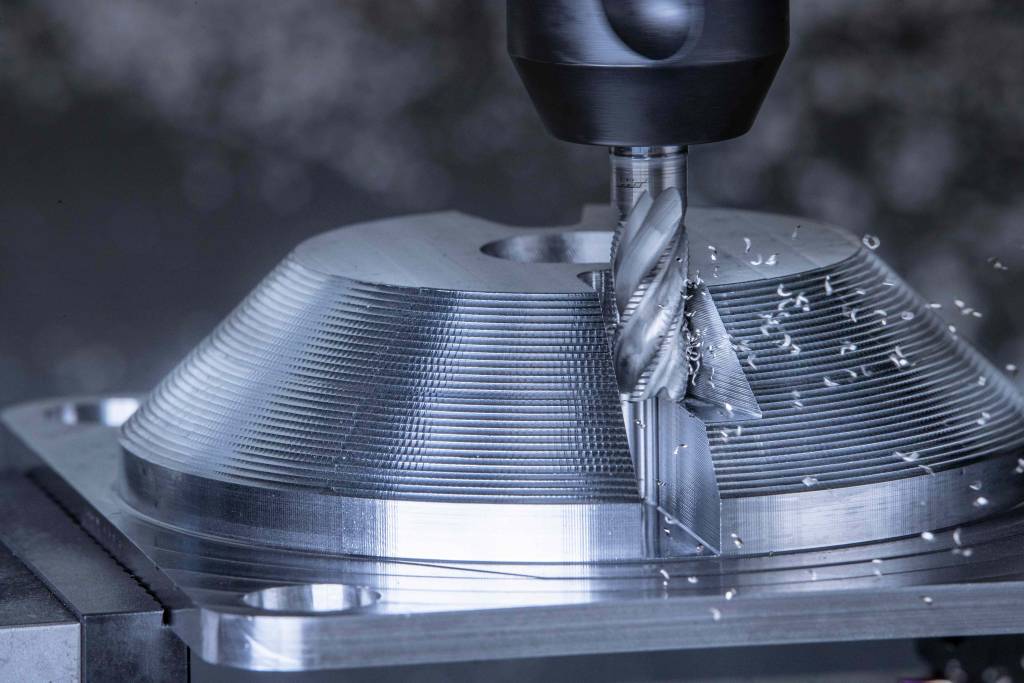

Die Nachhaltigkeitsformel von Ceratizit kombiniert eine starke Performance bei Hochleistungswerkzeugen mit einer besonders nachhaltigen Herstellung: Das belegt der Werkzeughersteller jetzt eindrucksvoll mit nennbaren Kennwerten. Die Vollhartmetall (VHM)-Fräser einer Serie von Ceratizit sind bei Kunden besonders beliebt und in vielen Fertigungsbetrieben im Einsatz. Jetzt produziert der Werkzeughersteller eine Geometrie des Fräsers aus einer eigens entwickelten Hartmetallsorte und weist damit einen extrem niedrigen CO2-Fußabdruck nach.

„Das sogenannte ‚Green Carbide‘ besteht zu über 99 Prozent aus hochwertigen Sekundärrohstoffen“, verrät Andreas Kordwig, Geschäftsführer bei Ceratizit Deutschland in Kempten (www.cuttingtools.ceratizit.com). „Zusätzlich gewährleisten wir die CO2-arme Herstellung durch emissionsarme Produktionsprozesse und Energiequellen sowie konsequent kurze Transportwege in der gesamten Prozesskette.“ Mit 2,6kg CO2/kg Hartmetall konnte so ein bisher unerreicht niedriger CO2-Fußabdruck für eine Premium-Hartmetallsorte erreicht werden. „Bei der Produktion des Fräsers aus dem Green Carbide entstehen lediglich 4,4kg CO2/kg im Vergleich zu 19,8kg CO2/kg bei einem konventionell hergestellten Fräser der Werkzeuglinie“, fasst Kordwig zusammen. Damit spart der Werkzeughersteller 78 Prozent CO2 ein und senkt dabei nicht nur die eigene Kohlendioxid-Bilanz. Auch Ceratizit-Kunden haben künftig wirtschaftliche Vorteile durch den zertifizierten CO2-Footprint.

Neben den Nachhaltigkeitskennwerten müssen aber auch die Leistungskennwerte stimmen. „Wir können bestätigen, dass der Fräser aus dem Green Carbide die gleiche Performance seines Pendants aus herkömmlichem Substrat erreicht“, fasst der Geschäftsführer die Ergebnisse eigener Versuche zusammen. „Daher bieten wir das Tool bereits als Sonderwerkzeug für Kunden an.“ Nachhaltigkeit und Leistungsfähigkeit schließen sich bei Ceratizit also nicht aus und eröffnen neue Möglichkeiten in der Zerspanungsindustrie. Die EMO Hannover 2023 bietet eine ausgezeichnete Möglichkeit, sich auf diesem Gebiet im Detail zu informieren.

Vorbildliche Kreislaufwirtschaft

Energieketten landen nach dem Ende ihrer Lebenszeit oft im Industriemüll und somit in der Verbrennung. Das Problem: Die Emissionen belasten die Umwelt und wertvolle Ressourcen gehen für immer verloren. Herausforderungen der Linearwirtschaft, denen Igus aus Köln mit einem eigenen Recyclingprogramm entgegenwirkt (www.igus.de). Kunden schicken ausgediente Energieketten – egal von welchem Hersteller – einfach nach Köln. Dort verarbeitet Igus sie zu Regranulat, sodass das Material wiederverwendet werden kann. Für die Einsendung der alten Ketten erhalten Kunden im Gegenzug einen Wertgutschein. Um die Abwicklung des Recyclings zu beschleunigen, steht Interessierten eine entsprechende Online-Plattform zur Verfügung (chainge.igus.de). Auch Besitzer alter technischer Kunststoffteile (wie Halbzeuge oder Zahnräder) können dort eine Recycling-Anfrage stellen, Retouren abwickeln und Gutschriften für den Kauf neuer Igus-Produkte managen.

„Was mit einer kleinen Idee begann, hat rasant an Fahrt aufgenommen“, berichtet Michael Blass, Geschäftsführer e-kettensysteme. „Seit dem Start des Projekts haben wir bereits über 60 Tonnen Hochleistungskunststoffe gesammelt und recycelt: die Hälfte davon allein in 2022.“ Die Rheinländer bieten dadurch alles aus einer Hand – und sind nicht „nur“ Kunststoffproduzent und -lieferant, Montagedienstleister und Entsorger, sondern auch Produzent und Lieferant von Rezyklat. Aus diesem entstehen wieder neue Produkte wie beispielsweise die erste Energiekette aus 100 Prozent recyceltem Material. Das Angebot ist in dieser Form einzigartig und leistet einen Beitrag dazu, Kunststoff zu einer nachhaltigen Ressource zu machen. Michael Blass freut sich auf die geplante Teilnahme in Hannover: „Die EMO 2023 bietet eine ideale Plattform, um neben der Präsentation innovativer Produkte auch zu diesen Themen, die die Branche bewegen, mit den Besuchern ins Gespräch zu kommen.“

Nachhaltig selbst bei Losgröße 1

Wie können Produktionsprozesse bei geringen Stückzahlen bis hin zur Losgröße 1 im Hinblick auf Nachhaltigkeit punkten? Manchmal ist die Antwort ganz einfach: mit einem automatisierten Spannmittelwechsel. Maschinen, die sich selbst rüsten und dabei stabile Prozesse garantieren, sind in drei Dingen nachhaltig. 1. Ist der Prozess einmal eingerichtet, läuft er für gewöhnlich stabil, sorgt für eine gleichbleibende Teilequalität und einen geringen Ausschuss – schont also Ressourcen. 2. Die Wartungs-, Instandsetzungs- und Reparaturkosten sind geringer und fallen nur für den üblichen Verschleiß an. Warum? Weil u.a. händische Eingriffe durch Einfahren von neuen Programmen und das Umrüsten auf andere Spannmittel und Werkzeuge kaum vorkommen. Das spart ebenso Ressourcen und zusätzlich Energie, da die Auslastung der Maschine höher ist, denn das Stoppen und Starten der Maschine frisst viel Energie. Darüber hinaus verbraucht die Maschine auch bei Stillstand Energie – und das, ohne wertschöpfend zu produzieren. 3. Läuft die Maschine nachts und an Wochenenden, lässt sich gegebenenfalls eine zweite Maschine einsparen, wenn sonst zweischichtig gearbeitet wird.