Autonome Mobile Roboter (AMR) oder Fahrerlose Transportsystem (FTS) – wer seine intralogistischen Transportprozesse automatisieren will, steht scheinbar vor der Wahl zwischen zwei unterschiedlichen Technologien. Dabei ist AMR mehr ein Marketingbegriff als ein tatsächliches Unterscheidungsmerkmal. Technologische Unterschiede zwischen AMR und FTS gibt es kaum. Und in der Praxis zeigt sich: Ein hoher Autonomiegrad ist oftmals auch nicht sinnvoll.

Ausgabe: dhf Intralogistik Magazin 7 (September) 2023

Starkes Trio – Mitarbeiter, Cobots und mobile Robotik

Der internationale Automobilzulieferer Grupo Antolin automatisiert die Verladung und den Transport von Autoinnenraumkomponenten mit Robotiklösungen von Omron.

Volle FTS-/AMRInteroperabilität

So vielfältig wie die Anforderungen an fahrerlose Transportsysteme sind die von DS Automotion in beinahe 40 Jahren entwickelten Lösungen dafür. Der Anbieter für mobile Robotik unterstützt auch aktiv die Standardisierung der Kommunikation zwischen mobilen Robotern und der Leitsteuerung mit der standardisierten Schnittstelle VDA5050. Diese hat sich etabliert, ihre Entwicklung geht allerdings noch weiter. Unmittelbar vor Veröffentlichung steht ein einheitliches Datenformat für den einheitlichen Austausch der Fahrkursinformationen. Dazu kommen eigene Entwicklungen wie das Navigieren mit planbarer Autonomie sowie die Kommunikation zwischen den Fahrzeugen.

Lagerautomatisierung im laufenden Betrieb

Auf Basis umfangreicher Prozess-Zeit-Simulationen entwickelte Jungheinrich für SKF eine maßgeschneiderte Logistiklösung zur Automatisierung des Materialflusses. In einem neuen Schmalganglager mit 18 Gassen sorgen nun 16 fahrerlose Elektro-Kommissionierer vom Typ EKX 516a für mehr Produktivität.

Automatisierter Behälter-Kurz- und Langstreckenlauf mit LEO locative

LEO Locative von Bito-Lagertechnik Bittmann übernimmt im Neubau des technischen Materialversorgungslagers von BASF in Frankenthal den Warentransport vom Wareneingang über die Qualitätssicherung hin zum Autostore AKL und vom Autostore-Kleinteilelager zum Versandbereich.

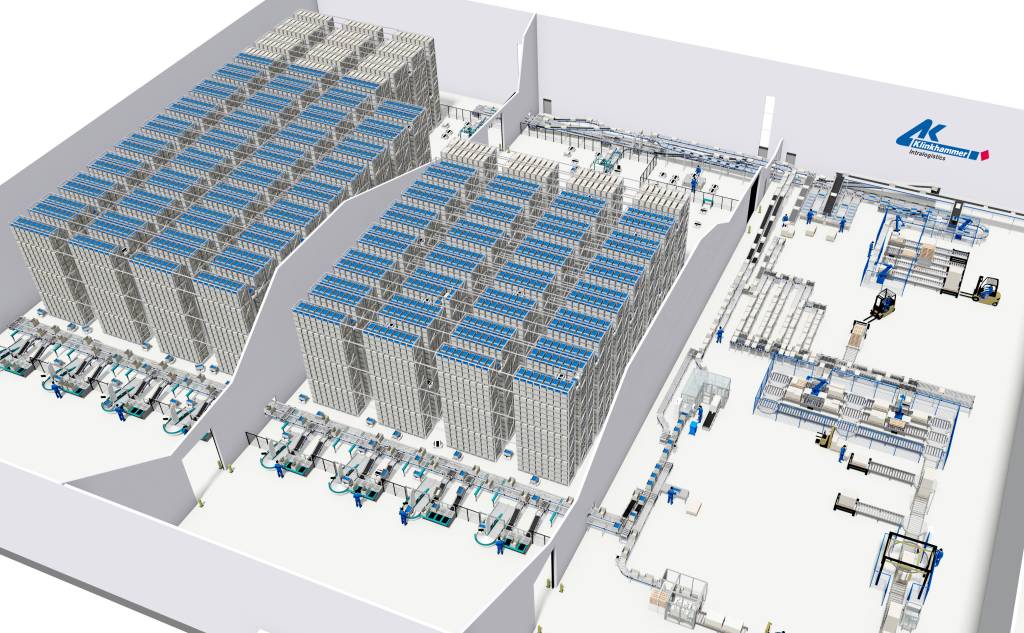

Hightech-Logistikzentrum mit Shuttle-Robotern

Ob Jack & Jones, Only oder Vero Moda, Bestseller ist ein internationales Modeunternehmen, mit weltweit 18.000 Mitarbeitern und damit eines der größten europäischen Bekleidungsunternehmen. Zusammen mit dem Intralogistik-Systemintegrator Klinkhammer setzt Bestseller mit dem Bau eines High-Tech-Logistikzentrums mit Exotec Shuttle-Robotern und einem automatisierten Karton- und Palettenhandling ein Zeichen im Hinblick auf Schnelligkeit, Verfügbarkeit und Flexibilität.

Effizienz und Nachhaltigkeit in der Logistik

Durch den Einsatz des Lagerverwaltungssystems Storelogix konnten nicht nur die Logistikkosten des Logistik-Spezialisten gbl minimiert, sondern auch

eine höhere Transparenz in der gesamten Abwicklung der

Kundenaufträge gewährleistet werden. Dies ermöglicht es sowohl den Kunden von gbl als auch dem Unternehmen selbst, sich auf ihr Kerngeschäft

zu fokussieren.

Werksverkehre algorithmisch steuern

Der interne Werksverkehr hat sich

erheblich weiterentwickelt, aber die Einführung von künstlicher Intelligenz hat das Spielfeld verändert.

Algorithmen, die auf fortschrittlichen mathematischen Modellen basieren, bieten die Möglichkeit, traditionelle Transportmethoden zu überdenken und neu zu gestalten. Inform zeigt Beispiele aus der Praxis.

Kundenorientierte Softwareentwicklung

Mit der Option zur kundeneigenen Konfiguration, das veranschaulichen vier Praxisbeispiele, bietet das Warehouse Management System PSIwms den Anwendern vielfältige operative Lösungsvorteile, die exakt auf die individuellen Anforderungen zugeschnitten sind. Drei neue System-Editionen und eine kundengerechte Service- und Vertriebsplattform definieren nun einen weiteren innovativen Entwicklungsschritt.

Champagner digitalisiert kommissionieren und verpacken

Maison Burtin, Champagner-Produzent mit Sitz in Epernay im Département Marne, setzt auf die Kennzeichnungslösung Zetes Atlas in Kombination mit smarten Zetes MD Druck- und Etikettiersystemen, die mit der Zetes Medea-Lösung

zur Auftragsvorbereitung verbunden sind. Dieses Projekt wird im Rahmen einer globalen Digitalisierungsstrategie durchgeführt. Ziel ist es, die Verpackungs- und Kommissionierlösungen zu optimieren und eine perfekte Rückverfolgbarkeit der Champagnerflaschen von der Verpackung bis zur Lieferung zu gewährleisten.