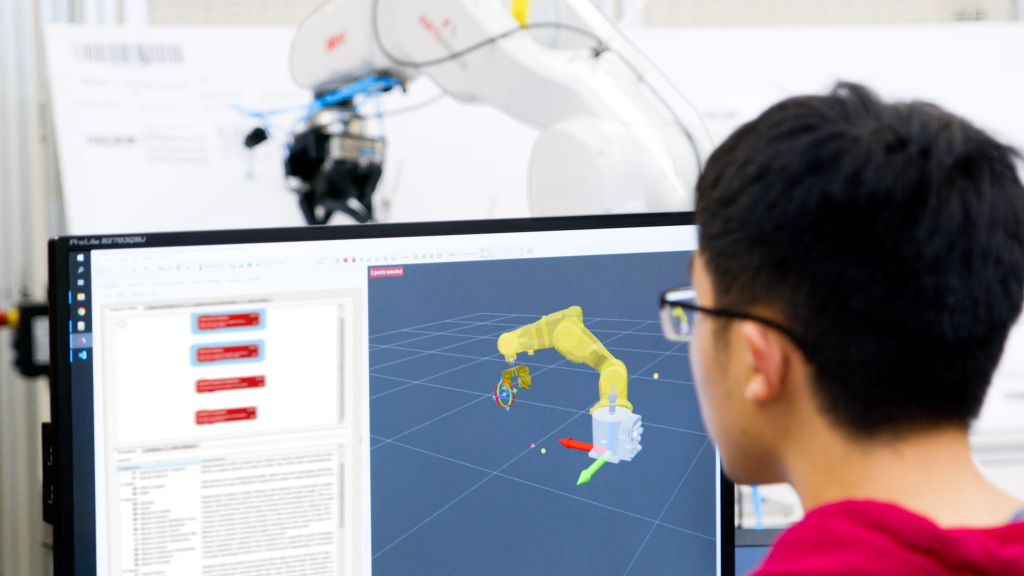

Mit Robotern automatisieren Unternehmen viele Prozesse. Meist übernehmen sie einfache, schmutzige, monotone, körperlich anstrengende oder auch gefährliche Tätigkeiten. Je nach Hard- und Software lassen sich aber auch sehr komplexe oder anspruchsvolle Aufgaben, so genannte ‚Advanced Robotics‘-Anwendungen, lösen. Beispiele hierfür sind etwa die Montage flexibler und biegsamer Bauteile wie Kabel, Drähte oder Schläuche oder die kraftgeregelte Oberflächenbearbeitung. Dem No-Code-/Low-Code-Trend folgend gibt es unterschiedliche Produkte am Markt, die grafische Programmierung ermöglichen. Speziellen Programmierkenntnisse sind somit nicht notwendig. Das Angebot reicht von herstellerspezifischen Produkten bis zu unabhängigen Angeboten, mit welchen Roboter verschiedener Hersteller mit ein und derselben Software programmiert werden können. Insbesondere bei letztgenannten empfehlen Experten, auf Tools zurückzugreifen, die automatisch den nativen Robotercode für die offizielle Robotersteuerung generieren, und nicht etwa über einen eigenen IPC den Roboterarm selbst kontrollieren. Im ersten Fall bleiben Anwender im laufenden Betrieb bei Anpassungen oder Optimierungen während der Wartung flexibel und vermeiden einen Lock-in-Effekt, da sie den Roboter weiterhin auch ohne das Verwenden der Software klassisch per Zeilencode programmieren können.

Stolpersteine vermeiden

Egal ob mit externen Engineering-Tools oder per Zeilencode: Es gibt Faktoren auf dem Weg zur roboterbasierten Automatisierung, denen Anwender oft nur wenig Bedeutung zumessen. Wie sich drei der wichtigsten Stolpersteine vermeiden lassen, wird im Folgenden kurz erläutert.

Per No Code/Low Code programmieren

Der Zeitaufwand für die Programmierung wird zwar meist nicht unterschätzt, doch es lauern andere Fallstricke in dieser Phase, beispielsweise nicht beachtete Prozesstoleranzen und -varianzen oder die erhöhte Komplexität, wenn Sensorik eingebunden oder eine SPS-Roboter-Kommunikation hergestellt werden muss. Dazu kommt, dass die Programmierung einer Anlage oft individuell und komplex ist und sich nur schwer adaptieren lässt. Zudem haben Programmierer oft ihren eigenen Stil. Damit können die entstandenen Codezeilen bzw. das Programm für andere Programmierer schwer nachvollziehbar und bearbeitbar sein. An dieser Stelle kommen No Code und Low Code ins Spiel. Denn mit den darin vorgefertigten Funktionsbausteinen lassen sich Programme beispielsweise übersichtlich und auch für andere nachvollziehbar aufbauen und strukturieren. Auch Prozesstoleranzen und -varianzen können mit der richtigen Software automatisch ausgeglichen, analysiert und optimiert werden. Wenn die entsprechenden Schnittstellen bereits integriert sind, wird der Aufwand beim Einbinden von Sensorik oder SPS-Kommunikation ebenfalls immens reduziert.

Anlaufaufwand reduzieren

Eine Faustregel besagt, dass die Kosten für den Roboter selbst nur rund ein Drittel der Anschaffungskosten der Zelle ausmachen, und die Erfahrung zeigt, dass rund 45 Prozent der typischen Kosten während des Anlaufs anfallen. Denn oft unterschätzen Anwender den Zeitaufwand für die Inbetriebnahme. Die Anlage wird zwar im Vorfeld durchgängig simuliert und offline programmiert, doch oft zeigen sich bei der Inbetriebnahme Unterschiede zwischen Theorie und Praxis. So kann der Prozess trotz guter Vorbereitung deutlich länger als geplant dauern und Anpassungen und Änderungen können teuer werden. Hinzu kommen Faktoren, die im Vorfeld nicht ersichtlich waren und während der Inbetriebnahme vor Ort gelöst werden müssen. Das macht diese Phase schwer zu kalkulieren. Auch hier kann Software unterstützen. Wichtig ist, Simulation, Programmierung, Sensorik und Datenanalyse in einem Software-Paket zusammenzuführen. So wird die Engineering-Kette durchgängig bis zur Instandhaltung, ohne dass der Anwender Abstriche bei der Funktionalität hinnehmen muss. Dadurch sind Änderungen und Anpassungen schneller, flexibler und einfacher möglich. Durch bestenfalls automatisch erzeugten Robotercode sowie die Möglichkeit, Teach-Punkte auch vom realen Roboter in die Software zurückspielen zu können, integriert sich eine solche Lösung nahtlos und optimal in die bestehenden Inbetriebnahme- und Instandhaltungsprozesse. Dadurch bietet sie auch die größte Flexibilität hinsichtlich Online- und Offline-Programmierung, um für die jeweilige Aufgabe die beste Variante und den einfachsten Weg zu wählen.