Man nehme: technologisches Knowhow aus dem Siemens-Forschungszentrum, den auf Robotik spezialisierten Maschinenhersteller Maucher CNC-Robotic und die Sinumerik-Steuerungstechnik. Ergebnis ist ein Fertigungsverfahren, das in einer schlüsselfertigen Roboterzelle daherkommt. Da die Anwendung auf der G-Code-Basis arbeitet, lässt sie sich ohne Systembrüche mit CNC-Programmierkenntnissen einsetzen – sowohl in der Arbeitsvorbereitung als auch auf dem Shopfloor. Aber der Reihe nach.

Was ist Cold Spray?

Cold Spray, auf Deutsch Kaltgasspritzen, ist ein thermisches Spritzverfahren, das mit besonders niedrigen Temperaturen arbeitet und dabei das Aufschmelzen der Werkstoffe weitgehend vermeidet. Es verwendet heißes Druckgas, um Pulverpartikel auf Überschallgeschwindigkeit zu beschleunigen. Das gespritzte Material verschweißt auf dem Substrat dabei vor allem aufgrund der kinetischen Energie der Pulverteilchen. Zusätzliche lokale Energiequellen (z.B. Laser), Vakuum oder Schutzatmosphäre sind nicht nötig, und es fällt deutlich weniger überschüssige Hitze an als beim herkömmlichen thermischen Spritzen. Deshalb ist Cold Spray für den Einsatz auf relativ wärmeempfindlichen Oberflächen geeignet oder um Metalle miteinander zu verbinden, die sich erheblich in Schmelzpunkten oder Festigkeit unterscheiden.

Beim Einschlag auf dem Substrat deformieren sich die Partikel plastisch, verschweißen mit dessen Oberfläche und bilden einen dichten Überzug, der aufgrund seiner Mikrostruktur eine hohe Ermüdungsfestigkeit und Härte aufweist. Der Sandstrahleffekt, der dem Verfahren eigen ist, macht eine Vorbehandlung der Oberflächen oft überflüssig. Das gespritzte Material kann mit einer Dicke von mehr als 100m aufgetragen werden. Da es typischerweise geringe Restverspannungen aufweist, ist fortgesetztes Spritzen zur generativen Fertigung geeignet. Dabei lassen sich nicht nur neue Teile herstellen, sondern es können auch beschädigte oder verschlissene Teile überholt oder runderneuert werden. Wenn durch Cold Spray auf die Produktion eines neuen Teils verzichtet werden kann, leistet es einen Beitrag zum schonenden Umgang mit Ressourcen. Bei der Entwicklung des Verfahrens am Siemens-Forschungszentrum hat sich gezeigt, dass sich industrielle Anforderungen an Wiederholbarkeit und Genauigkeit am besten durch eine roboterbasierte Führung der Spritzdüse realisieren lassen.

Anwendungsspezifische Lösungen

Wer darüber nachdenkt, ob sich Cold Spray als Verfahren für eine bestimmte Anwendung einsetzen lässt, muss lediglich Informationen zum konkreten Werkstück, zu den Dimensionen von Werkstück und Kontur und zum Werkstoff parat haben. Damit analysiert Siemens den Prozess und erarbeitet den kundenspezifischen Lösungsansatz bzw. die passenden Vorgehensweisen mit unterschiedlichen Werkstoffen wie Kupfer, Aluminium oder Titan und deren Legierungen. Aus alledem ergeben sich die Parameter für Materialkörnung, Düsen, Spritzdruck, auftragbare Dimensionen, Bahnführung oder Geschwindigkeiten, um die geforderte Kontur aufzubauen.

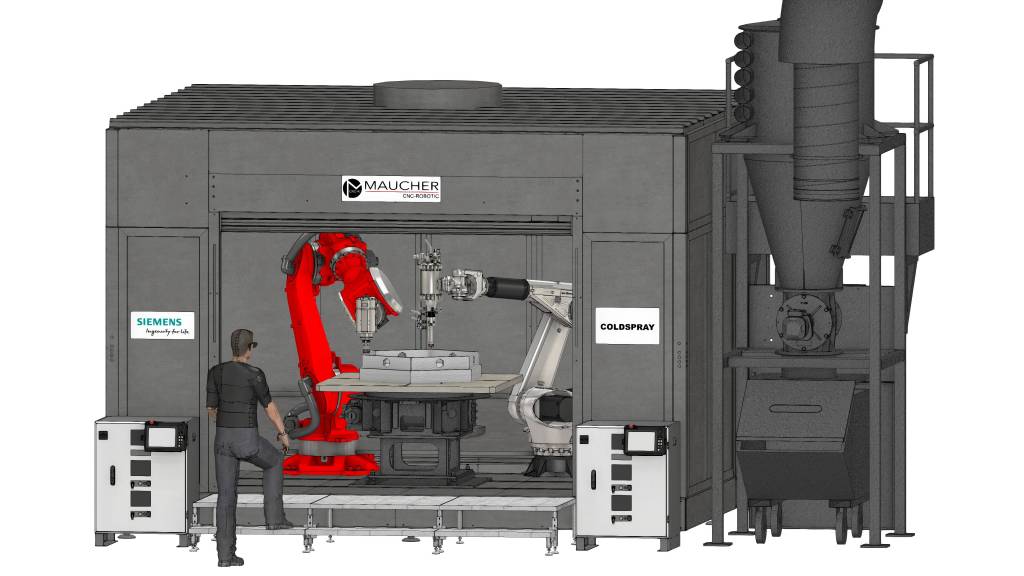

Stehen die anwendungsspezifischen technologischen Parameter fest, geht es an die kinematische Auslegung. Dabei wird sichergestellt, dass z.B. die Kinematik die zur Anwendung passende Spritzdüse mit bis zu 60kg am Tool Center Point tragen kann. Die jeweilige Roboterzelle wird von Maucher CNC-Robotic realisiert. In einem modularen Fertigungszellen-Konzept können außer Cold Spray auch Techniken wie Wasserstrahlschneiden, Kleben und Kletten, Ultraschallschneiden oder -schweißen umgesetzt werden. In einem Cold-Spray-Modul lassen sich sowohl Zusatzachsen (z.B. Dreh-, Kipp- oder Schwenktische) als auch Linearachsen und eine zweite Roboterkinematik für die Multiachsrobotik integrieren. Der zukünftige Maschinenbetreiber erhält am Ende eine Komplettlösung, mit der er unmittelbar in Produktion gehen kann.

CNC-gesteuert und G-Code-programmiert

Trotz teilweise hoher Anforderungen an die Roboterbahnplanung für Cold-Spray-Prozesse gibt es keine Hardware- oder Software-seitigen Hürden in der praktischen Anwendung. Denn Cold Spray kommt ohne einen Roboter-Controller und damit ohne spezielles Robotik-Knowhow aus. Ausgestattet mit der CNC-Lösung Sinumerik lässt es sich mittels G-Code nach DIN66025 bzw. ISO6983 programmieren. Da diese Sprachbefehle in der Branche sehr verbreitet sind, ist keine aufwendige Schulung nötig, um eine Cold-Spray-Anlage zu bedienen und zu programmieren. Aus der Sinumerik-Steuerung ergeben sich weitere Vorteile: Die Verarbeitung von bis zu 31 Achsen in mehreren kinematischen Ketten, zehn NC-Kanälen, drei Betriebsartengruppen und eine exakte Bahnführung gehören bei Sinumerik im Zusammenspiel mit dem dynamischen Antriebssystem Sinamics S120 zur Grundausstattung.