Im Stammwerk Moosburg fertigt Jungheinrich Gegengewichtsstapler. Die Fahrzeuge, die in Lagern zum Ein- und Ausstapeln von Gütern oder auch zum Be- und Entladen von Lkw universell eingesetzt werden können, sind in der Fertigung eine echte Herausforderung: Das besondere Bauteil Gegengewicht bringt je nach Staplertyp zwischen 500 und 3.500kg auf die Waage und besteht aus massivem Gusseisen. Um dieses verwinkelte Element in der Produktion bestmöglich lackieren zu können, war bei Jungheinrich bisher mühevolle Handarbeit nötig. Das manuelle Schleifen und Lackieren mit Niederdruck war zudem nicht nur aufwendig, sondern mit einer großen Schmutzansammlung, hohem Materialverbrauch und langen Trocknungsphasen verbunden. Um diesen Produktionsbereich auf ein neues Level der Automatisierung zu heben, setzt Jungheinrich nun auf eine moderne Anlage mit belastbarem Skid-Fördersystem sowie Schleif- und Lackierrobotern. Der langjährige Partner Oltrogge, Oberflächenspezialist aus Bielefeld, unterstützte das Unternehmen beim gesamten Prozess der Konzeption, Installation, Programmierung und Wartung der Lackierkomponenten.

Leichte Lösung für schweres Gerät

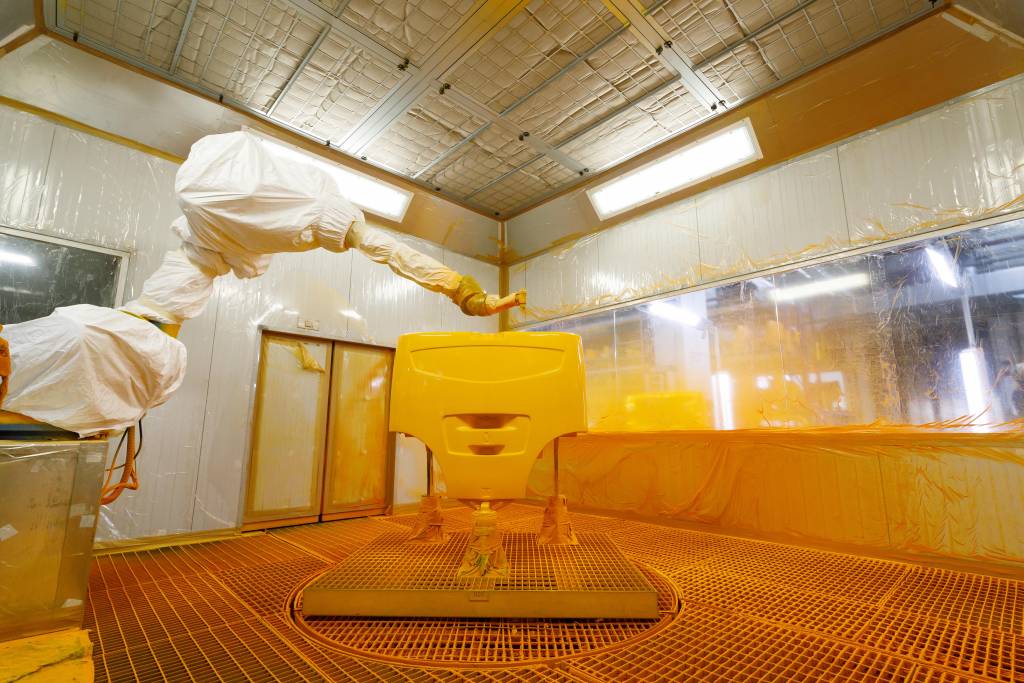

Durch die neue Lackieranlage, die Oltrogge gemeinsam mit Jungheinrich und weiteren Partnern konzipierte, wird nun jedes Gegengewicht per Skid-Fördersystem zu verschiedenen Stationen transportiert, wo es vollautomatisch per Roboter geschliffen und anschließend lackiert wird. Ein sechsachsiger Lackierroboter Typ EPX 2800 von Yaskawa Motoman sorgt hier für sehr gute Ergebnisse. Für die effiziente Versorgung der Lackieranlage wurde die von Oltrogge selbst konzipierte Regular 30, eine Zweikomponenten-Misch- und -Dosieranlage installiert. Sie kommt ohne zusätzliches Härterventil, Druckregler oder eine Vormischkammer aus und versorgt dadurch den Lackierroboter schnell, materialsparend und sicher mit Härter und Farbe. Der Einsatz von Hochdruck im Lackierprozess sorgt zudem für einen höheren Auftragswirkungsgrad. So spart Jungheinrich einen kompletten Lackier- und Trocknungsvorgang und damit Produktionszeit und Geld ein.

Komplexe Bewegungsmuster

Oltrogge unterstützte Jungheinrich nicht nur bei der Installation und Inbetriebnahme des Lackierroboters, sondern kümmerte sich zusätzlich um die Programmierung seiner komplexen Bewegungsmuster per Teach-in-Verfahren – laut Oltrogge-Servicetechniker Stefan Plobner eine echte Herausforderung: „Die Skid-Fördertechnik erlaubt es zwar, die Bauteile um 360° zu drehen, doch die verwinkelten Bauteile müssen so positioniert werden, dass der Roboter sämtliche Ecken und Flächen schnell und effizient erreicht. Die Bewegungsabläufe des Fördersystems und des Roboters mussten also aufeinander abgestimmt werden.“ Alle Programmierarbeiten für neue Bewegungsabläufe werden dabei am PC durchgeführt und erst bei der Umstellung auf ein neues Bauteil an den Roboter übergegeben. Das verhindert Produktionspausen und erhöht die Effizienz. Und auch langfristig bereitete Oltrogge das Unternehmen vor: Begleitend zur Inbetriebnahme wurden Mitarbeiter geschult, um kleine Reparaturen und Wartungsarbeiten sowie die Bewegungsprogrammierung des Lackierroboters für neue Bauteile selbst vornehmen zu können.