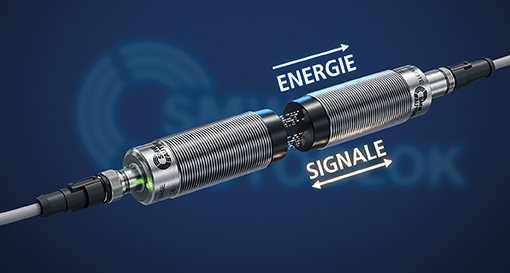

Die steigende Automatisierung bedingt den zunehmenden Einsatz von Sensoren und Aktoren auch in rotierenden oder sich bewegenden Anlagenteilen. Bisher erfolgte bei diesen Systemen die Übertragung von Energie und Signalen mittels Kabel, Stecker oder Schleifringen. Das Problem: Diese Komponenten verschleißen und sind anfällig für Verschmutzungen. Die Lösung sind die kontaktlos arbeitenden induktiven Koppelsysteme von SMW-electronics. Diese stehen in mehreren Ausführungen als Radialkoppler mit und ohne Innendurchgang sowie als zylinderförmige Koppler mit Gewinde zur Verfügung. Mit ihnen lassen sich die unterschiedlichsten, in beweglichen Anlagenteilen untergebrachten Aktoren und Sensoren über einen Luftspalt verschleißfrei an Bussysteme und die Energieversorgung koppeln. Und auch für stationäre Komponenten sind die Koppler oft eine geeignete Lösung, etwa wenn Trennwände aus nichtmetallischem Material zu überbrücken sind.

Funktionsweise der Induktivkoppler

Die in Schutzart IP67 ausgeführten Kopplergehäuse schützen die Elektronik und den zur Übertragung nötigen Spulensatz vor Umwelteinflüssen wie Wasser und Staub. Die Elektronik der stationären (Base) Einheit wandelt die Gleich- in eine Wechselspannung um: mit Frequenzen zwischen 50 und 200kHz (je nach Koppler). Die ‚Energieübertragung‘ erfolgt, indem die Wechselspannung vom Spulensatz im stationären Teil in ein wechselndes Magnetfeld umgewandelt und in Richtung mobile Seite (Remote) über den Luftspalt abgestrahlt wird. Auf der mobilen Seite erfolgt wiederum die Umwandlung des eingefangenen Magnetfeldes in eine elektrische Spannung mithilfe des Spulensatzes. Für die ‚Signalübertragung‘ wird ebenfalls ein Wechselmagnetfeld mit Frequenzen von 1 bis 30MHz erzeugt. Je nach Koppler lassen sich Luftspalte und nichtmetallische Hindernisse von 2 bis 10mm überbrücken und ein Winkelversatz bis 20° ausgleichen. Sie können auch bei hohen Drehzahlen, unter rauen Umgebungsbedingungen oder in Reinraumapplikationen zum Einsatz kommen.

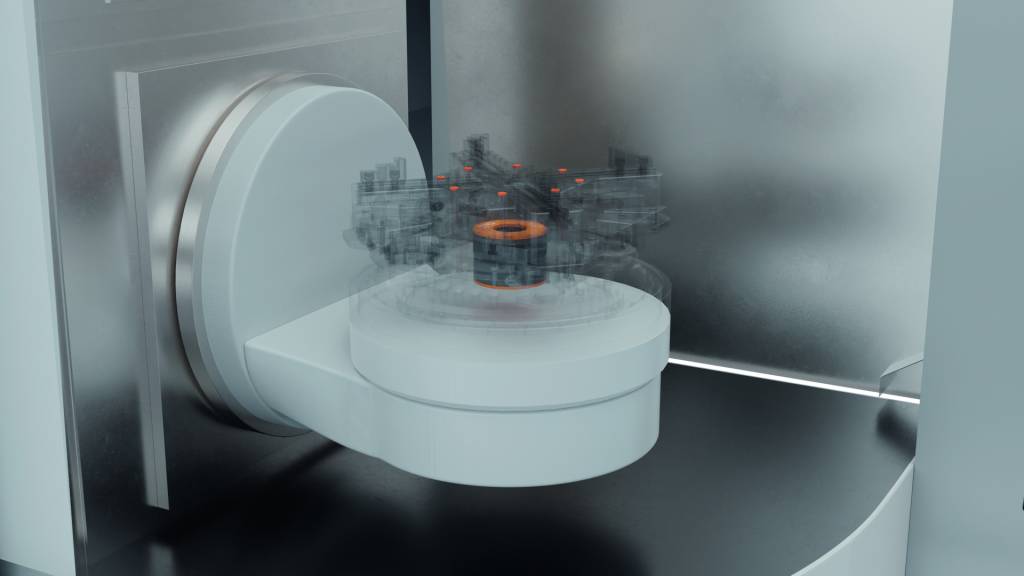

Anwendungsbeispiele für Radialkoppler

Die Radialkoppler wurden insbesondere für Maschinen entwickelt, bei denen auf eine sich bewegende Maschinenkomponente oder eine rotierende Welle die Übertragung von Energie und Signalen erfolgen soll. Bei Werkzeugmaschinen lässt sich mit den induktiven Kopplersystemen z.B. in einem Spannfutter auch während der Rotation permanent die Spannkraft überwachen. Auch endlos rotierende Applikationen sind so problemlos realisierbar. Ein weiteres Anwendungsfeld sind EOAT (End of Arm Tooling) bei Robotern: Die elektromechanischen Greifer von Robotern beschleunigen teilweise so hochdynamisch, dass bei Verwendung von Kabeln diese nach einer gewissen Zeit infolge der entstehenden Kräfte brechen. Das berührungsfreie Übertragen von Energie und Signalen an die Greifer eliminiert diese Gefahr. Sollte am Greifer eine Kamera installiert sein, erfolgt die schnelle Signalübertragung mittels Ethernet. Weiterer Vorteil: Die induktiven Koppelsysteme sind wegen der verschleißfreien Übertragung auch für Reinraumapplikationen geeignet.

Einsatzgebiete für zylinderförmige Koppler

Die zylinderförmigen Induktivkoppler unterstützen wie alle Kopplersysteme das Dynamic Pairing. Das heißt, die stationäre Einheit kann mit einer Vielzahl an unterschiedlichen mobilen Einheiten gleicher Bauart kommunizieren. Die Kommunikation einer Remote-Einheit mit verschiedenen Base-Einheiten ist ebenfalls möglich. Immer wenn Remote und Base sich gegenüberstehen, verbinden diese sich innerhalb von circa 100ms miteinander, sodass die Energie- und Signalübertragung erfolgen kann. Die Koppler sind somit besonders geeignet für Transportsysteme oder Applikationen, bei denen etwas angekoppelt wird. Dies können z.B. Förderanlagen (Conveyor-Systeme) sein: Hier arbeitet eine Base-Einheit mit vielen Remote-Einheiten zusammen. Beispielsweise lässt sich diese Lösung nutzen, wenn auf einem Produktionsband Werkstückträger gefördert werden. Auf diesen sind dann die Remote-Einheiten angebracht. Fahren die Werkstückträger an der Base vorbei, werden Base und Remote innerhalb von 100ms gekoppelt und die Energie- und Signalübertragung kann erfolgen. Auch Reinraumanwendungen sind wie bei den Radialkopplern möglich.