Die Steigerung der Produktivität ist ein allgegenwärtiges Ziel in jeder Fertigung. Dabei entwickeln sich Werkstattlayouts meist über lange Zeiträume und besitzen häufig eine funktionale Maschinengruppierung. Bei einer typischen Fräsfertigung ist z.B. ein Umfeld mit relativ günstigen 3-Achs-Fräsmaschinen anzutreffen, die mitunter sogar nur für die Bearbeitung eines einzigen Werkstücks zum Einsatz kommen. Dies führt dazu, dass Betriebe eine große Anzahl an Maschinen und die damit einhergehenden Umfänge an interner Logistik, Teilepuffern, Betriebsdaten sowie eine entsprechende Mitarbeiterzahl benötigen.

Um hier die Produktivität zu steigern, müsste man entweder über weitere Flächen, Maschinen und zusätzliches Personal nachdenken – oder aber die aktuelle Philosophie in Bezug auf Werkzeugmaschinen kritisch hinterfragen. Vor diesem Hintergrund ist die Investition in ein multifunktionales Bearbeitungszentrum ein entscheidender Schritt zur Steigerung der Agilität bei Fräsanwendungen. Multifunktionale, hochproduktive 4- oder 5-Achs-BAZ sind in der Anschaffung teurer als traditionelle 3-Achs-Maschinen. Dennoch kann eine 4-Achs-Maschine mit der richtigen Automation die gleiche Leistung erbringen wie drei 3-Achs-Maschinen.

Hohe Maschinenauslastung durch Automation

Die Investition in eine solche Maschine ist nur zu rechtfertigen, wenn sie produziert – möglichst permanent. Hierfür müssen allerdings folgende Bedingungen erfüllt sein: eine Erhöhung der Produktionszeit, verkürzte Rüstzeiten beim Werkstückwechsel und die Reduzierung der Gesamtwartezeiten sowie von Puffern bei gleichzeitiger Aufrechterhaltung des Service-Levels. Um diese Ziele zu erreichen und eine hochproduktive Maschine auszulasten, empfiehlt sich eine palettenbasierte Automation. Sie schafft die notwendige Flexibilität zwischen den Aufspannungen, gestattet eine unbemannte Produktion und sorgt für eine hohe Auslastung der Werkzeugmaschinen.

Die automatisierte Handhabung von Maschinenpaletten benötigt jedoch zumeist viel Platz, da hierfür in aller Regel lineare Systeme zum Einsatz kommen. Wenn hierfür indes schlichtweg die Fläche fehlt oder eine kompakte Automatisierung für eine einzelne Maschine gesucht wird, bietet sich der FPT (Flexible Pallet Tower) von Fastems nun als äußerst platzsparende Lösung an. Das System verfügt über eine hohe Palettenkapazität zur Automatisierung von 4- und 5-Achs-Fräsmaschinen mit oder ohne automatischem Palettenwechsler und ist für das Handling von Paletten in den Dimensionen 300x300mm bis 630x630mm sowie von Adapterplatten für Nullpunkt-Spannsysteme ausgelegt. Die neue Kompakt-Automatisierung besitzt alle Komponenten eines flexiblen Fertigungssystems (FFS): Regalbediengerät für den Palettentransport, Palettenspeicher für die Lagerung von gerüsteten und bereits abgearbeiteten Aufträgen, ergonomische Ladestation für die Spanntürme bzw. -vorrichtungen sowie den Station Commander mit MMS-Steuerung.

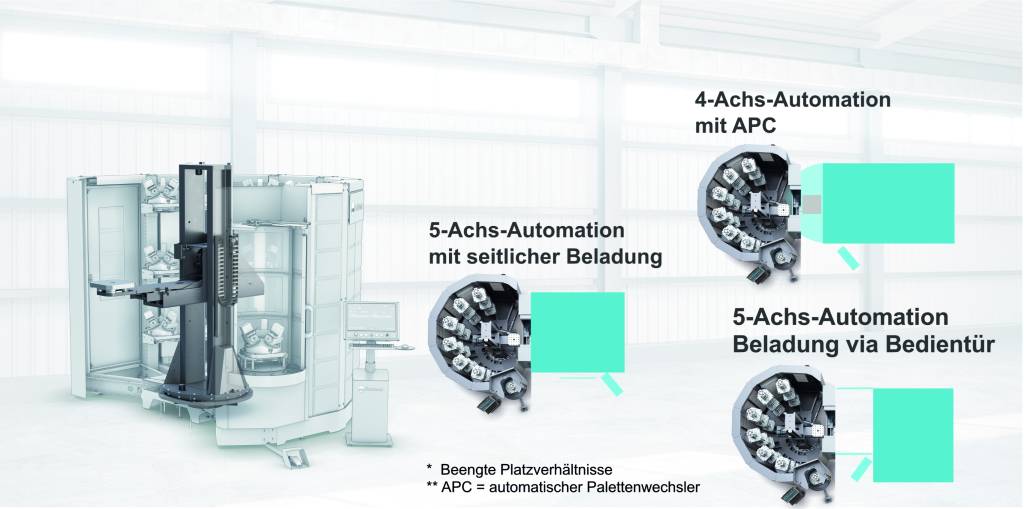

Auch beim Thema Integration in bestehende Produktionsumgebungen hat Fastems an eine einfache Anbindung der Systemlösung an vorhandene Werkzeugmaschinen unterschiedlicher Hersteller gedacht. Aufgrund der großen Reichweite des Regalbediengeräts lassen sich sowohl 4-achsige Fräsmaschinen mit Palettenwechsler und 5-Achs-Maschinen mit seitlicher Beladungsöffnung als auch Maschinen, die nur mit einer Bedienertür ausgestattet sind, automatisieren.

Zwei Lösungen für ein breites Einsatzspektrum

Der FPT wird in zwei Systemvarianten angeboten, die das gesamte Palettenhandling für kleinere CNC-Fräsmaschinen abdecken. Der FPT-500 für Paletten von 300 bis 500mm verfügt über ein flexibel konfigurierbares Palettenlager mit 2 bis 4 Ebenen und maximal 24 Speicherplätze für Paletten mit unterschiedlichen Ladehöhen und Größen (maximales Gesamtgewicht inklusive Palette 500kg). Aufgrund seiner Grundfläche von 9qm benötigt der FPT-500 im Vergleich zu einem linearen System mit gleicher Kapazität gerade mal halb so viel Platz. Der FPT-1000 ist für Paletten von 500 bis 630mm (maximales Gesamtgewicht inklusive Palette 1000kg) ausgelegt und bietet auf einer Grundfläche von 16qm mit 2 bis 4 Ebenen ebenfalls Platz für bis zu 24 Paletten mit unterschiedlichen Ladehöhen.

Neue MMS jetzt noch einfacher und intuitiver

Wer sich für eine gleichsam kompakte wie flexible Automatisierungslösung wie den FPT entscheidet, muss mit Blick auf höhere Produktivzeiten auch eine einfachere Planung und Steuerung der Produktion mit ins Kalkül ziehen. Die neue Version 8 der skalierbaren Manufacturing Management Software (MMS) von Fastems schafft hierfür sämtliche Voraussetzungen. So verfügt die MMS u.a. über eine neue Benutzeroberfläche mit nur einer Ansicht, durch die der Anwender sämtliche wichtige Komponenten des Systems sofort im Blick hat. Mit der Drag-and-Drop-Produktionsplanung und der ebenfalls neuen EasyRoute-Funktion ist es nun möglich, neue Werkstücke in weniger als einer Minute für die Produktion im System anzulegen. Ein weiterer Vorteil besteht in einer höheren Transparenz und damit Nachverfolgung der Produktion, da die Software die wichtigsten Leistungsindikatoren automatisch erfasst und zudem Berichte in Echtzeit erstellt.