„Ob in der Computer- oder Magnetresonanztomographie – überall dort, wo sich bei Geräten von Siemens Healthineers etwas dreht oder bewegt, kommen Getriebe, Antriebstechnologie und Mechatronik zum größten Teil aus Kemnath“, erklärt Florian Beer. Als Projektmanager Robotik und Automatisierung arbeitet er in der Prozessinnovation bei Siemens Healthineers, einem der größten Technikanbieter im Gesundheitswesen mit weltweit rund 66.000 Mitarbeitern. Der Standort Kemnath in Bayern treibt in seiner Produktion den Einsatz von Leichtbaurobotern voran und fungiert hauptsächlich als interner Zulieferer für die Business Lines.

Unter anderem produziert Kemnath Liegen, mit denen Patienten in die Bildgebungssysteme der Siemens Healthineers-Produkte eingefahren werden – horizontal bewegt mit Linearführungen. Die Montage der Linearachsen erfolgte bis dato größtenteils manuell. Pro Liege sind dabei 280 Schraubprozesse auszuführen. „Die Arbeit wurde teils über Kopf oder gebückt verrichtet, weil die Schrauben sowohl von unten als auch von oben zugeführt werden müssen“, so Beer. Das Bauteil wird bei der Montage oft gedreht und gewendet. „Ergonomisch war die Arbeitssituation für unsere Mitarbeiter alles andere als ideal, aber einen Roboter kümmert das wenig“, erzählt Beer mit einem Augenzwinkern. Der Roboter entlastet die Mitarbeitenden und sorgt zudem für Prozesssicherheit.

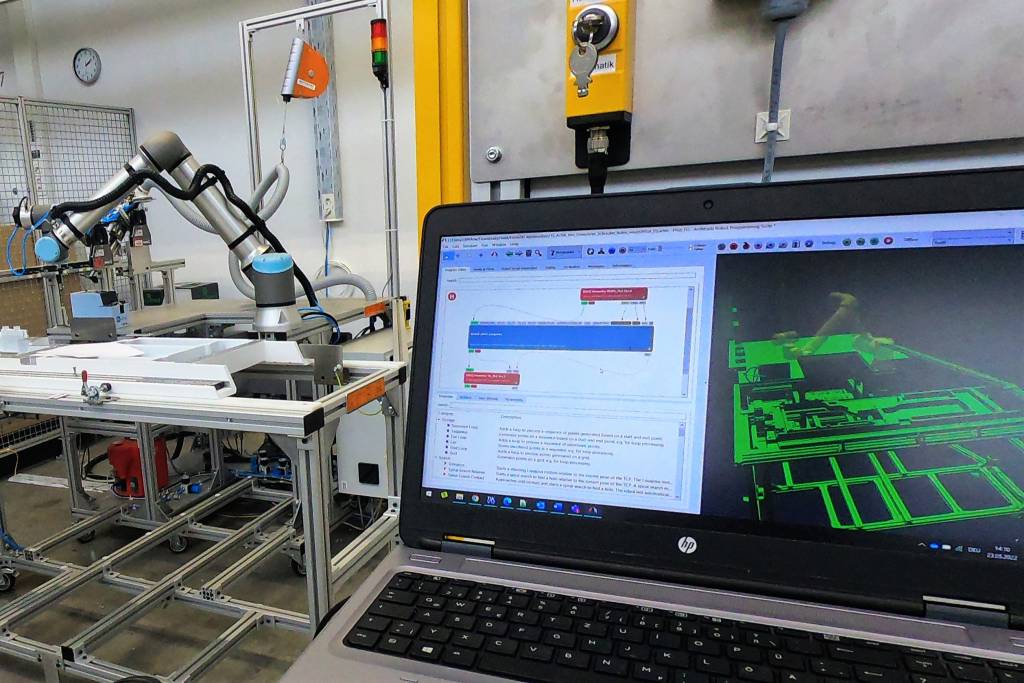

Die Fertigung dieser Bauteile übernimmt am Standort Kemnath deshalb eine Roboterzelle. Diese läuft bereits in Serie und ist u.a. sowohl mit einem Leichtbauroboter als auch besonderen Schraubsystem bestückt. „Die bisher genutzte Lösung funktioniert zwar, ist jedoch an einigen Stellen stark eingeschränkt“, bemängelt der Projektmanager. „Beispielsweise haben wir Probleme mit dem Datentransfer, speziell bei der Kommunikation zwischen Roboter und Schraubsystem, da der eingesetzte Roboter als Master kein Profinet spricht.“

Darüber hinaus mangelt es an Granularität bei der Programmierung der einzelnen Maschinen: Das heißt es fehlen Zwischenschritte und Unterprogramme, die den Gesamtprozess übersichtlich gliedern. Wenn die Produktion im Notfall unterbrochen werden muss, gibt es kaum Möglichkeiten, den Fertigungsprozess am richtigen Bearbeitungsschritt weiterzuführen oder an die korrekte Stelle im Programm zu springen.

RBS verbindet Roboter und SPS

Deshalb entschied die Innovationsabteilung, das Software-Fundament neu zu gießen. Hilfe kam dabei von ArtiMinds Robotics, die Beer schon seit 2018 kennt. In Kooperation mit dem Softwareunternehmen aus Karlsruhe und der OTH Amberg-Weiden entstand im Rahmen einer Masterarbeit das Pilotprojekt. „Bei unserer Arbeit treffen zwei Welten aufeinander“, erklärt Beer die Pilotidee, „zum einen die des Roboters und zum anderen die der speicherprogrammierbaren Steuerung (SPS). Mit diesem Projekt wollten wir beide verschmelzen.“ Im ersten Schritt überführte das Team die Steuerung der Anlagenkomponenten auf eine zentrale SPS. Anschließend vereinheitlichte die Abteilung die Roboterprogrammierung durch eine einzige Software: die Robot Programming Suite (RPS) von ArtiMinds.

Anwenderfreundliche Handhabung

Mit der Wahl ist Beer hochzufrieden: „ArtiMinds RPS spricht nahezu mit jedem Roboter. D.h. selbst wenn die Hersteller variieren, müssen wir die Programmierung bzw. die Programmiersprachen nicht jedes Mal neu lernen.“ Zudem gliedert die Software das erzeugte Roboterprogramm automatisch kongruent zu den Prozessschritten. Bei Bedarf lässt sich die Granularität dann weiter erhöhen. „Dadurch sind die einzelnen Montageprozesse besser nachvollziehbar, die Suche nach Fehlern wird deutlich leichter und der Handlungsspielraum ist in Notfällen größer“, zählt Christopher Abel, Senior Business Development Manager bei ArtiMinds, die Vorteile auf. „Mit dem hohen Maß an Flexibilität im digitalen Überbau steht künftigen Anpassungen oder Erweiterungen nichts im Wege.“

Ein großer Pluspunkt ist für Beer die anwenderfreundliche Handhabung der Software: „ArtiMinds RPS ist sehr intuitiv aufgebaut. Mit einer zweitägigen Schulung und ein wenig Einarbeitung kann damit jeder innerhalb weniger Tage einen Roboter programmieren; Programmierkenntnisse sind nicht erforderlich.“

Rasch vom Konzept zum Testbetrieb

Die Pilotphase startete im Juli 2021. Von der Konzeption über die Umsetzung bis zum Test vergingen lediglich acht Monate. Im Februar 2022 zog Beer ein erstes Zwischenfazit: „Wir sehen einen deutlichen Mehrwert bei der Programmierung unserer Anlagen. Deshalb haben wir beschlossen, das Pilotprojekt vom ‚Proof of Concept‘ in die Serie zu überführen.“ Beim Einsatz der RPS beschränkt sich das Team um Beer nicht nur auf den Schraubprozess – künftig sollen damit auch die Verschiebekräfte an der Linearachse der produzierten Liegen automatisiert gemessen werden. Head of Marketing bei der ArtiMinds Robotics GmbH, Karlsruhe Projektmanager Robotik und Automatisierung bei der Siemens Healthineers GmbH, Kemnath