Für die Bearbeitung eines Getrieberades geht der Automobilzulieferer Linamar Seissenschmidt Forging neue Wege: Ein Cobot wurde zwischen zwei Bearbeitungsmaschinen platziert und arbeitet nun dem Maschinenbediener zu. Der Roboter übernimmt dabei den Transport des Bauteils zwischen der ersten und

der zweiten Bearbeitungsmaschine sowie hin zur Nadelprägung. Für den sicheren Griff beim Transport sorgt die Zimmer Group mit ihrer Greiferlösung für ein roboterbasiertes Handling. Vor dem Hintergrund der Elektromobilität spielt die Perspektive der Automobilindustrie vor allem für deren Zulieferer eine zunehmend wichtigere Rolle: Die Linamar Seissenschmidt Forging Group (LSF) ist hier für die Zukunft schon bestens aufgestellt, denn sie hat bereits einige Aufträge für Produkte der E-Mobilität gewinnen können. Das Fertigungsprogramm der Unternehmensgruppe mit Hauptsitz in Plettenberg umfasst unter anderem Präzisionskomponenten für Getriebe, Motoren, Differenziale, Achsen, Gelenkwellen sowie für Antrieb und Fahrwerk. Die Linamar Seissenschmidt Forging Group ist Teil des kanadischen Linamar-Konzerns.

Ein großer und wichtiger Auftrag kam von einem namhaften Kunden für ein Getrieberad. Geschmiedet wird das Getrieberad auf vollautomatischen Hatebur-Pressen in Plettenberg und auch die mechanische Bearbeitung erfolgt an diesem Standort. Eine Herausforderung neben dem Schmieden auf dem Hatebur-Aggregat lag dabei in der mechanischen Bearbeitung des Bauteils. Zum mechanischen Bearbeiten des Getrieberades sollten drei unterschiedliche Prozessschritte an zwei Bearbeitungsmaschinen sowie einem Nadelpräger sinnvoll und gleichzeitig wirtschaftlich miteinander verknüpft werden. Um diese Herausforderung bzw. diesen Prozess so intelligent und effizient wie möglich zu lösen, wurde abteilungsübergreifend unter dem Thema ‚kollaborative Robotik‘ eng zusammengearbeitet.

Cobot sorgt für Entlastung

Bei der kollaborativen Robotik, auch Mensch/Roboter-Kollaboration (MRK) genannt, arbeiten Mensch und Maschine Hand in Hand an einem Arbeitsplatz. Die kollaborative Robotik benötigt dabei keine Einzäunung, da die Technologie dieses Roboters deutlich sensibler ist als die von konventionellen Robotern. Aufgrund der intelligenteren Steuerungstechnik kann der Roboter wesentlich enger mit dem Menschen zusammenarbeiten. Jeder kollaborative Roboter (Cobot) muss zudem vom TÜV abgenommen und für die kollaborative Arbeit zugelassen werden. Darüber hinaus kann der TÜV auch den ausgewählten Greifer des Cobots für den Einsatz in der kollaborativen Robotik freigeben. Ziel ist, die Sicherheit der Mitarbeiter jederzeit zu gewährleisten. Dabei soll der Roboter den Menschen nicht ersetzen, sondern ihn bei seinen Tätigkeiten unterstützen.

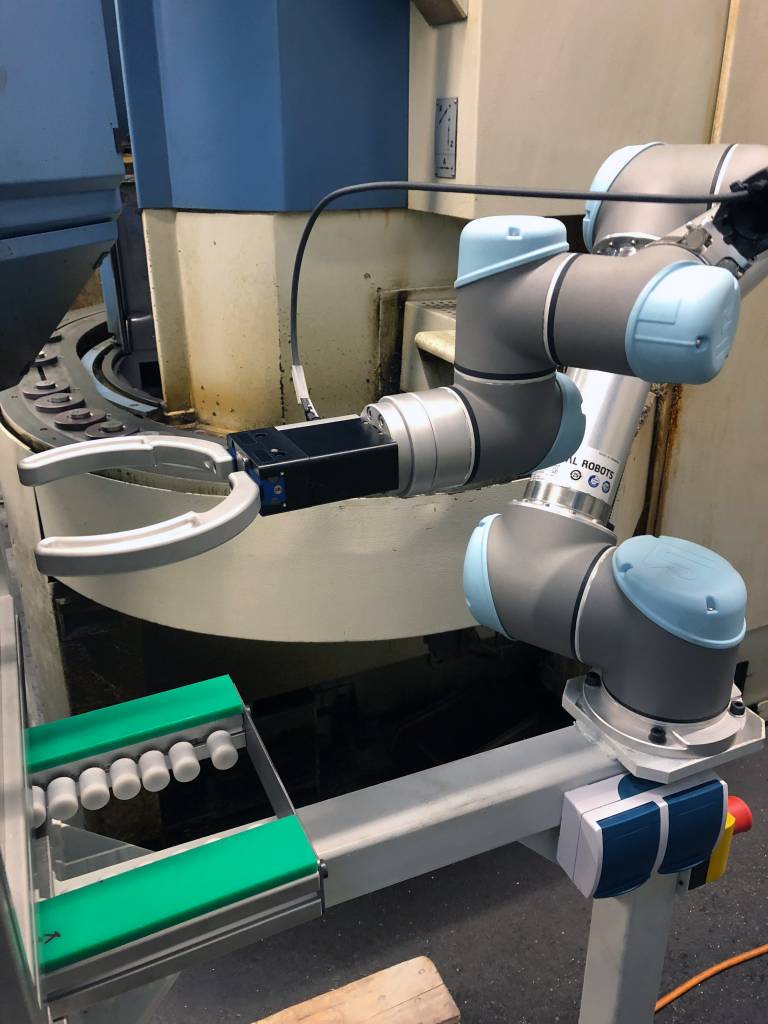

Für den Auftrag des Getrieberades wurde nun ein solcher Cobot vom dänischen Roboterhersteller Universal Robots zwischen zwei Bearbeitungsmaschinen platziert, welcher dem Maschinenbediener zuarbeitet. Der Roboter übernimmt dabei den Transport des Bauteils zwischen der ersten und der zweiten Bearbeitungsmaschine sowie hin zur Nadelprägung. Der Maschinenbediener kann sich durch die Entlastung nun intensiver der eigentlichen Qualität der Bearbeitung der Rohteile sowie dessen Prüfung widmen. Gleichzeitig wird die Produktivität der Bearbeitungsmaschine mit dem Einsatz des Cobots und die daraus resultierende Verkürzung der Zwischenschritte im Bearbeitungsprozess erhöht. Im Vordergrund dieser Teilautomation steht die Entlastung des Maschinenbedieners von zeitintensiven und monotonen Zwischenschritten.

Testversuche unter

Laborbedingungen

Bevor sich Linamar Seissenschmidt Forging für den Greifer der Zimmer Group entschied, wurden intern verschiedene Arten von Greifern unter Laborbedingungen getestet. Eine Herausforderung lag darin einen Greifer zu finden, der die benötigte Greifkraft aufbringt, Schmiedebauteile zu bewegen und gleichzeitig die Sicherheit der Mitarbeiter gewährleistet. Auch wenn die intelligente Robotertechnik TÜV-zertifiziert ist und somit über die offizielle Genehmigung verfügt, uneingezäunt in der Produktion zu agieren, ging das Team von LSF bei dem Pilotprojekt auf Nummer sicher: Der dort eingesetzte Cobot wurde zusätzlich, auch wenn dies keine Vorschrift ist, mit einem Laser abgesichert. Ähnlich wie bei der Interaktionsform der Koexistenz, erfasst der Laser Bewegungen in dem Aufenthaltsbereich des Roboters. Befindet sich etwas in diesem Bereich, verlangsamt sich die Bewegung des Cobots.

Neben der Sicherheit des Greifers war für die Auswahl auch die maximale Greifkraft entscheidend, welche den Anforderungen des Bauteils aus dem Pilotprojekt gerecht wird. Jeder MRK-Greifer hat nach ISO TS 15066 eine zugelassene maximale Greifkraft, die aus Sicherheitsgründen nicht überschritten werden darf. Die Zimmer Group verfügt derzeit über das größte zertifizierte MRK-Greiferportfolio weltweit. Durch die zusätzliche Absicherung des Laserscanners konnte jedoch ein konventioneller Greifer mit einer – in Anlehnung an die ISO TS 15066 Richtlinie – für das Bauteil höheren relevanten Greifkraft zum Einsatz kommen. Die Verantwortlichen entschieden sich final für das Modell GEP5006IL: einem elektronischen ‚2-Backen-Parallelgreifer‘ des Greiferspezialisten Zimmer Group aus Rheinau. Dieses innovative Produkt verfügt über eine hohe Greifkraft und gleichzeitig eine mechanische Selbsthemmung bei Stromabfall, was für die Sicherheit und Leistungsfähigkeit des Greifers spricht. Darüber hinaus ist die Ansteuerung per Human-Machine-Interface (HMI) bei Zimmer-Komponenten, die an Robotern von Universal Robots Verwendung finden, bereits in die Bedienoberfläche des Roboters integriert – ein Feature, das grundsätzlich auch bei Robotern anderer Hersteller realisierbar ist.

Programmierung

für jedermann