Fast 100% Materialnutzung

Großes Potential hat auch der Austausch der Fertigung von großvolumigen Stahlgussteilen durch das Wire Arc Additive Manufacturing (WAAM). Es eignet sich für die additive Fertigung mit Robotern, da es ähnlich wie der FFF-Prozess anstatt mit einem Kunststoff-Filament mit einem Metalldraht ausgeführt wird. Beim WAAM wird das Bauteil durch einen Metalldraht mittels Lichtbogen schichtweise aufgebaut. Das Einsparpotential gegenüber einer Stahlgussfertigung ergibt sich insbesondere bei geringen Stückzahlen (bis ca. 5) aufgrund der Verringerung der Arbeitsschritte und der dadurch gewonnen Zeit. Eine annähernd hundertprozentige Materialausnutzung wirkt sich zudem positiv auf die Produktionskosten aus.

Herausforderungen

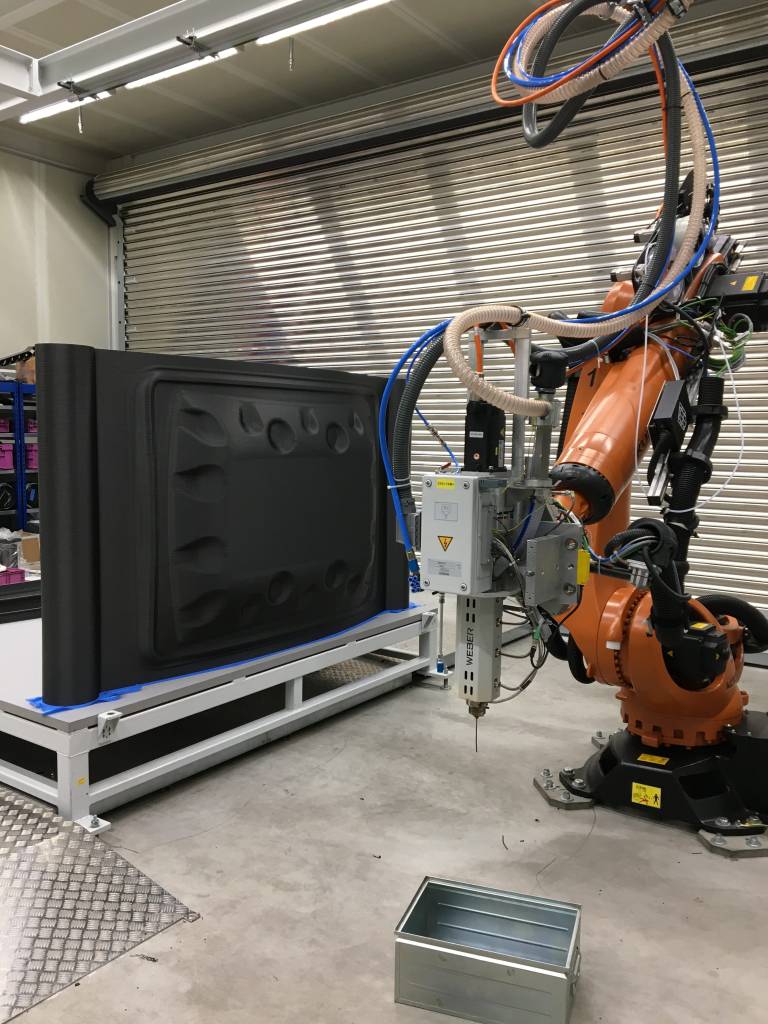

Herausforderungen gehören jedoch zum Einsatz von Industrierobotern auch dazu. Es müssen Algorithmen für den Slicingprozess entwickelt werden, die für ein entsprechendes Modell gekrümmte, mehrachsige Werkzeugbahnen generieren. Also weg von den schichtweisen und hin zu sogenannten non-planaren Slicern, die die Düse immer im richtigen Abstand und senkrecht zur Bauteiloberfläche ausrichten – zur Vermeidung des Treppenstufeneffektes. So realisiert es die Firma Datentechnik Reitz mit der Software SprutCAM-X Robot: sie ermöglicht auch komplexe Geometrien.

Universelle Programmierumgebung

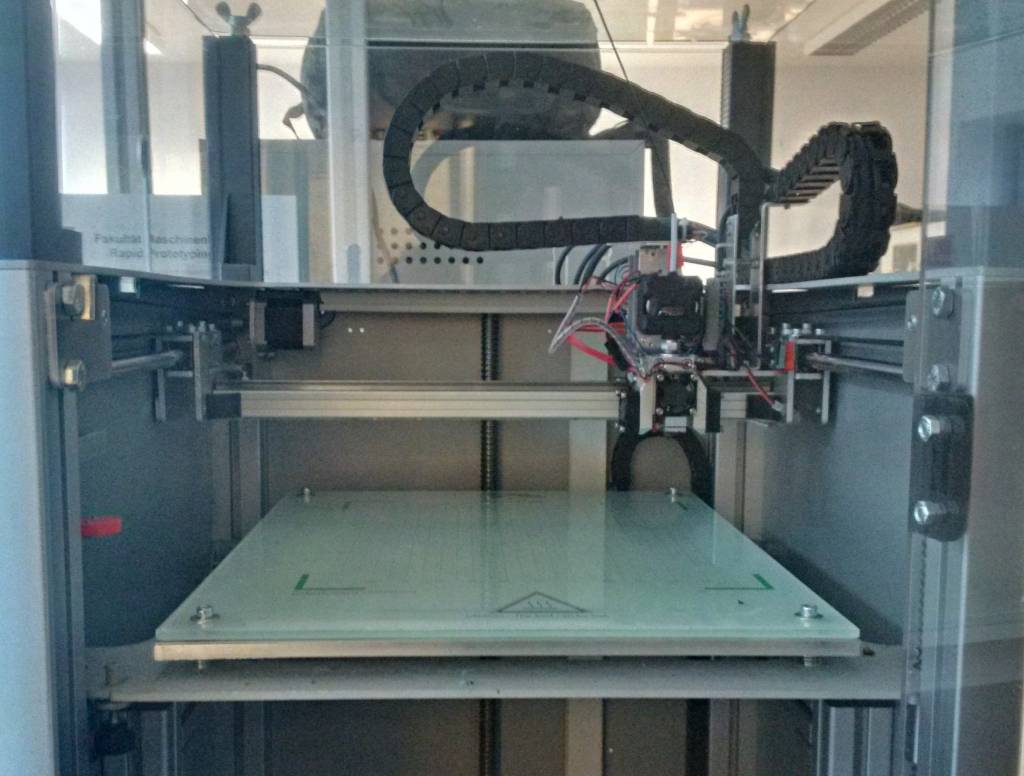

Dies soll möglichst automatisiert direkt aus dem CAD-System heraus erfolgen, wie es heute bei der Steuerung von konventionellen 3D-Druckern bereits Standard ist. Dabei darf es zu keinen Singularitäten der Roboterkinematik oder Kollisionen mit bereits aufgebauten Strukturen kommen. Gefordert ist eine universelle Programmierumgebung für Industrieroboter mit einer angepassten Bahnplanung, gängigen Schnittstellen für den Import und Export der Daten, eine Anpassung der Bahnführung, mit einer adaptiven Beschleunigung und Geschwindigkeit, sowie eines kontrollierten Anstellwinkels bei einer Endloskontur mit stark variierenden Strangbreiten.