Sie ist das Herzstück eines jeden Fertigungsunternehmens: die Produktionsplanung. Prinzipiell lässt sich zwischen Grob- und Feinplanung unterscheiden. Kommen beide Planungslogiken zum Einsatz, lösen sie einander an sinnvoller Stelle ab. In der Regel ist die Grobplanung – oftmals auch als strategische Planung bezeichnet – der Feinplanung vorangestellt und wird in einem ERP-System (Enterprise Resource Planning) abgebildet. Sie ist langfristig angelegt und umfasst allgemeine Parameter wie Liefertermine, Stückzahlen oder grobe Kapazitätsbetrachtungen. Aus Sicht der Feinplanung sortiert sie die Fertigungsaufträge grob vor. Die Aufgabe der Feinplanung ist es dann wiederum, kurzfristig anstehende Fertigungsaufträge und Ressourcen feingranular aufeinander abzustimmen und so zu terminieren, dass Liefertermine eingehalten und Durchlaufzeiten gesenkt werden. Diese Aufgabe übernehmen unter anderem Feinplanungssysteme im Rahmen eines integrierten Manufacturing Execution Systems.

Veränderungen simulieren

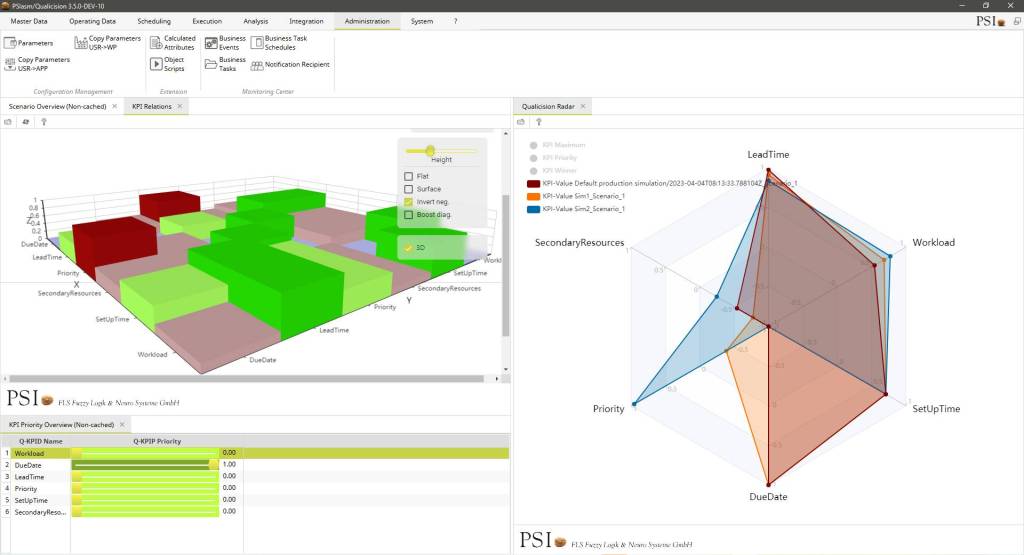

Mit entsprechenden MES-Modulen können Unternehmen parallele Simulationen durchführen und anhand von Modifikationen sogenannte ‚Was-wäre-wenn-Fragen‘ beantworten. Die Modifikationen können die Planungsregeln selbst ebenso wie die Auftragssituation oder Produktionskapazität und sowohl einzelne als auch mehrere Randbedingungen gleichzeitig betreffen. Die Auftragssituation bestimmen beispielsweise Faktoren wie Auftragsmengen, Liefertermine, Priorisierungen oder Auswärtsvergaben. Die Produktionskapazität umfasst Einflussgrößen wie Schichtmodelle, Arbeitszeiten, Personalverfügbarkeit und Ausfall von Maschinen. Ziel der Simulationen ist immer die Beantwortung der Frage: Wie wirken sich Änderungen von Randbedingungen auf das Planungsszenario aus?

Mehrdeutige Planungsergebnisse

Um Antwort auf ihre Planungsfragen zu erhalten, simulieren Unternehmen oft unterschiedliche Lösungswege. Sind jedoch viele einzuplanende Aufträge bzw. Fertigungsaufträge zu berücksichtigen, wird es schnell unübersichtlich. Die Frage nach dem besten Lösungsansatz lässt sich dann nur schwer beantworten. Denn die Abhängigkeiten und Wechselwirkungen zwischen Ressourcenverfügbarkeiten, Aufträgen oder Planungsregeln sind komplex. Diese Vielschichtigkeit führt wiederum dazu, dass Planungstools Lösungsszenarien vorschlagen, in denen ein Planungsziel sehr gut, ein anderes aber nur unzureichend oder überhaupt nicht erreicht wird. Ein Eins-zu-eins-Vergleich ist oft nicht möglich.

Prozesskennzahlen nutzen

Um Szenarien dennoch abwägen und optimierte Planungsentscheidungen treffen zu können, können sich Unternehmen eine vorausgehende Bewertung mittels geeigneter Prozesskennzahlen (Key Performance Indicators, KPI) zunutze machen, wie etwa: