So verläuft der Einstieg

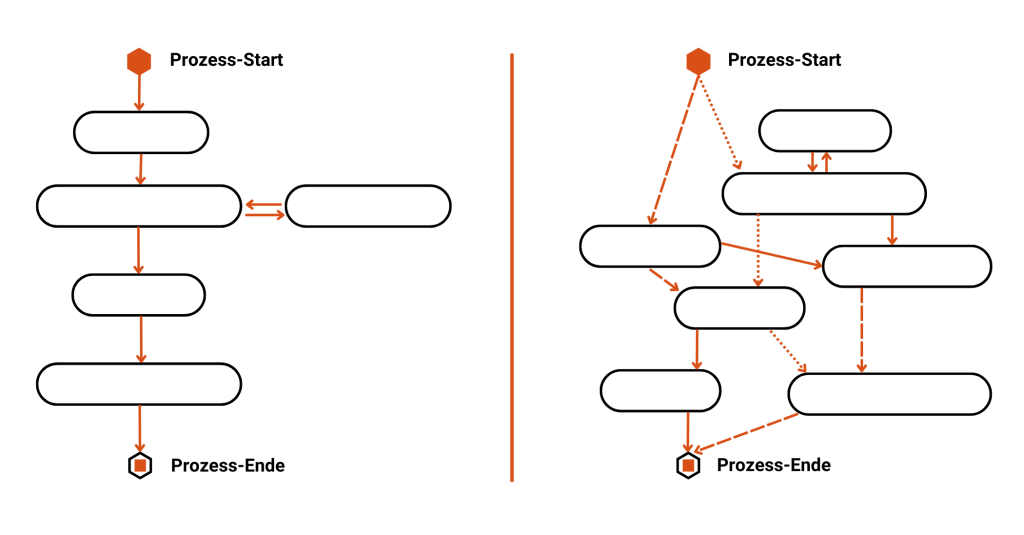

Oft können ein kurzes Pilotprojekt oder ein Proof of Concept (PoC) ein guter Anfang sein. Nachdem ein Prozess identifiziert wurde, gilt es, folgende Schritte zu beachten:

- Extrahieren von Ereignisprotokolldaten aus den Quellsystemen,

- Anreichern der Daten mit Informationen aus ERP- oder anderen IT-Systemen,

- Importieren der Daten in ein Software-basiertes Process-Mining-Tool,

- Erste Analysen über visuelle Prozessdarstellung und initiale Kennzahlen.

Konstant am Kundentakt

Der Kundentakt ist in der Fertigung das Maß, an dem sich die Gestaltung der Arbeitsplätze und die Aufgabenverteilung orientieren. Den Kundentakt einzuhalten und an jeder Arbeitsstation möglichst genau zu treffen, ist das Ziel einer ausbalancierten Produktion. Weicht der Arbeitstakt vom Kundentakt ab, sinkt die OEE-Performance oder verharrt auf einem niedrigeren Niveau. Die regelmäßige Analyse der Austaktung ist aufwendig. Daher verbindet typische Ansätze für diese Aufgabe meist, dass sie eher punktuell und auf den Moment gerichtet stattfinden. Process Mining ermöglicht es, auf Basis der Vorgangsrückmeldungen die Taktzeiten jedes produzierten Teils zu ermitteln, einer Schicht, eines Tages oder einer Woche. Zudem liefert Process Mining anhand ermittelter Kontextinformationen die Gründe, wenn der Arbeitstakt vom Kundentakt abweicht. Bei einer Root-Cause-Analyse wird eine erkannte Schwachstelle auf ihre Ursprünge zurückgeführt. Eine typische Schwachstelle, die im Rahmen der Taktzeitanalyse auftritt, ist die Identifizierung eines Flaschenhalses in der Produktion. Sofern dieser bekannt ist, kann Process Mining durch Simulationen unterstützen, eine Lösung zu finden. Zusätzlich kann es Process Mining deutlich vereinfachen, Änderungen in der Produktionspraxis KPI-basierend nachzuvollziehen, um umgesetzte Maßnahmen auf ihre Wirksamkeit zu untersuchen.

Vielerorts sinnvoll

Natürlich sind die Fertigungs- und Produktionsprozesse nicht die einzigen Ziele für solche Analysen. So ziemlich jeder digital abgebildete Prozess im Unternehmen bietet womöglich Optimierungspotenzial. Die Botschaft: Die Daten sind bereits in den Systemen vorhanden und die Erkenntnisse nicht weit. n bei Trebing + Himstedt.