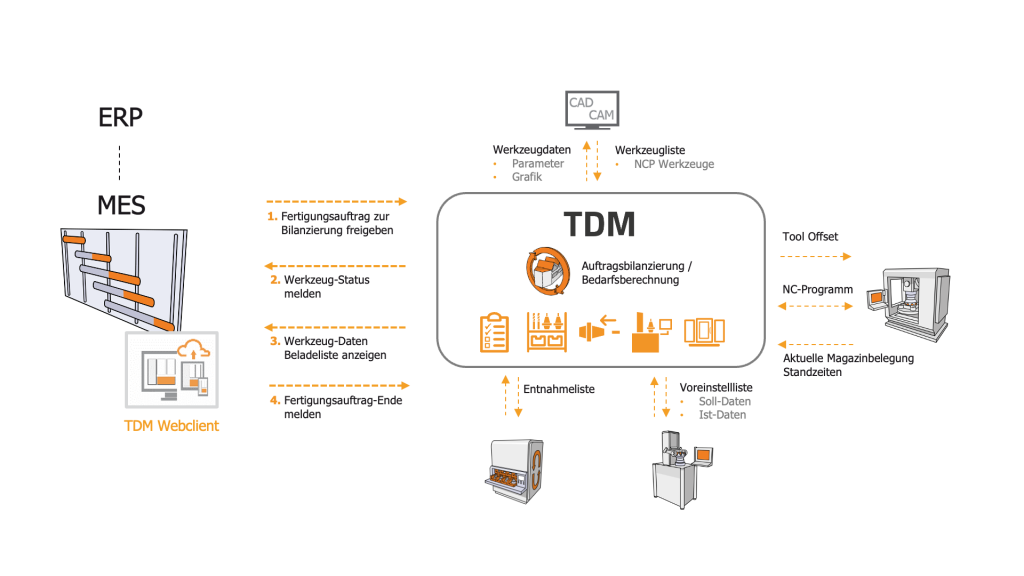

Ein ERP(Enterprise Ressource Planning)-System organisiert Kundenaufträge und organisiert mithilfe eines MES (Manufacturing Execution System) die Fertigungsvorgänge getreu dieser Grobplanung. Die Feinplanung im MES verteilt die Fertigungsaufträge auf die verfügbaren Ressourcen. Ohne diese Tools und mit zu vielen Werkzeugen im Einsatz können Planer in der Zerspanung den Überblick verlieren, weshalb sie pauschal mit Stillständen kalkulieren. Diese fehlende Transparenz kann aber teuer werden, denn oftmals treten Fehler durch ein schlechtes Werkzeugmanagement auf. Dazu zählen Montagefehler, falsche Einzelkomponenten oder weil das Werkzeug nicht pünktlich an der Maschine ist. Werkzeugmanagement-Software setzt hier an. Insbesondere dann, wenn auch die Fertigungsmaschinen an diese angebunden und die Werkzeugdaten automatisiert übergeben werden.

Verwaltung per Software

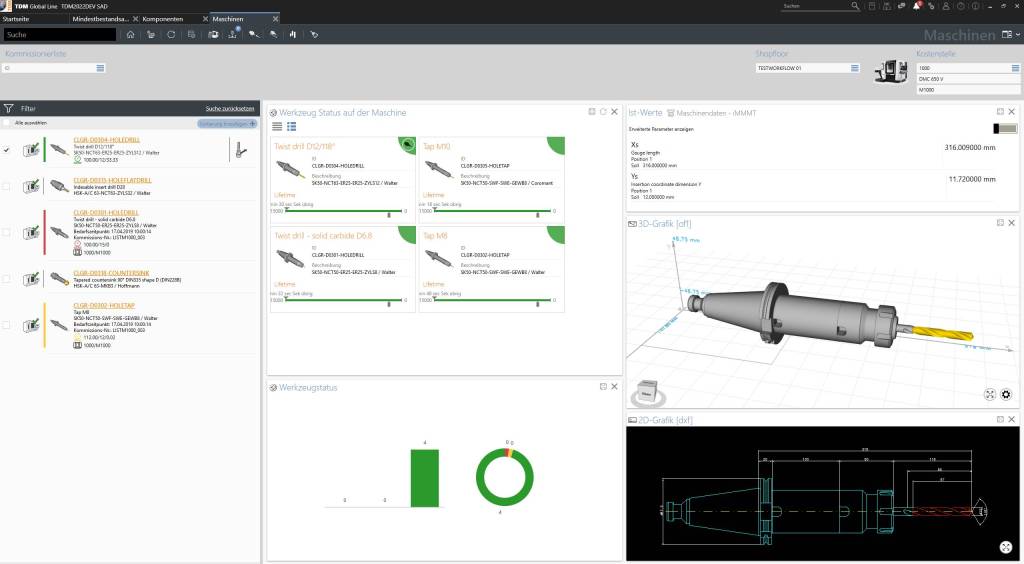

Mittels einer Werkzeugverwaltungs-Software können Anwender beispielsweise Produktionsmittel effektiver nutzen und vermeiden durch eine gezielte Reduktion des Werkzeugbestands eine unnötige Kapitalbindung. Auch die Planung wird erleichtert, denn Werkzeuglisten enthalten detaillierte Informationen zum Bedarf und Zusammenbau von Komplettwerkzeugen für die Fertigung einzelner NC-Aufträge. Über die Schnittstelle zu einem Manufacturing Execution System (MES) behalten Planer die Werkzeuge im Blick und können die Fertigungsaufträge einplanen. Weil auch die für einen Fertigungsauftrag erforderlichen Mess- und Prüfmittel, Vorrichtungen, Spannmittel und NC-Programme in einer Werkzeugmanagement-Lösung verwaltet werden können, stehen alle Betriebsmittel an der Maschine zum Rüsten bereit. Das maximiert die Maschinenlaufzeit und reduziert den Rüstaufwand.

Standzeiten berücksichtigen

Auch die Standzeiten der Werkzeuge – der Zeiten, in denen ein Werkzeug produktiv zerspant – müssen berücksichtigt werden. Sie sind für Planer eine wichtige Größe, um den Werkzeugbedarf für die Bearbeitung eines Auftrages zu kalkulieren. Sind diese nicht vorhanden, kann es zu Werkzeugbruch oder vermehrtem Ausschuss kommen. Um dies vermeiden, sortieren Unternehmen Werkzeuge oftmals vor dem Ablauf der Standzeiten aus. Damit entstehen Kosten, die sich über die Zeit hinweg summieren.

Transparenter Bedarf

Die Transparenz des Werkzeugbedarfs je Fertigungsauftrag ebenfalls eine Stellschraube. Werkzeugmanagementlösungen bilanzieren auf Grundlage der Auftragsreihenfolge gegen die reelle Magazinbelegung. So müssen nur die Werkzeuge montiert werden, die tatsächlich gebraucht werden. Zukünftig ist auch die Berücksichtigung von Reststandzeiten denkbar. Dafür müssen nach Auftragsende die Restandzeiten von der Fertigungsmaschine an die Software zurückgeführt werden. Dort stehen die Informationen dann für die Folgeaufträgen zur Verfügung.