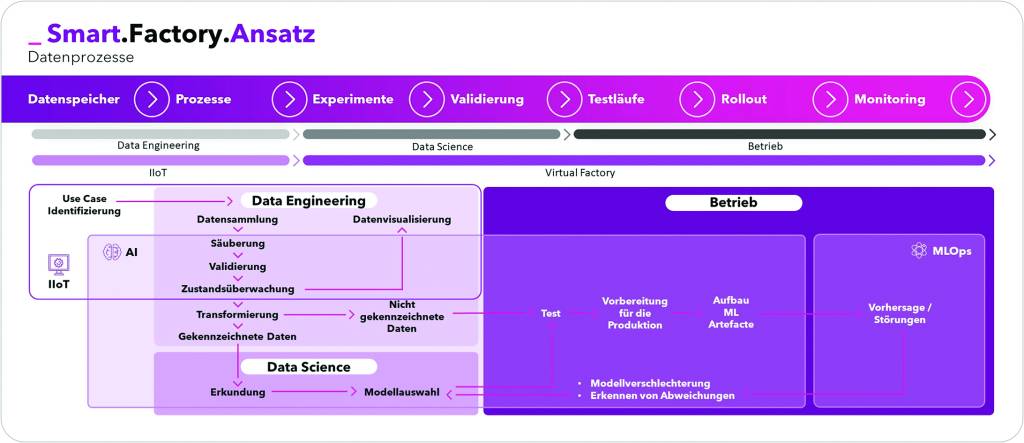

Das Reiseziel der Industrie wird heute meist als die Smart Factory ausgegeben. Hierzu gibt es verschiedene Forschungsprojekte, deren Ergebnis ein selbstregulierendes System und funktionelles Netzwerk sein soll. Doch bis ein Unternehmen die Voraussetzungen dazu geschaffen hat, bedarf es einer vorausschauend definierten Strategie und Planung für die Umsetzung von IIoT und weiterführenden Technologien. Die Reiseroute der digitalen Transformation sollte dabei entscheidende Meilensteine beinhalten. Um den ersten Meilenstein, die erfolgreiche Einführung einer IIoT Technologie, zu erreichen, ist ein Verständnis für die unternehmerischen Herausforderungen und deren Auswirkungen auf das Endergebnis notwendig. Ausgehend von einem definierten Use Case sind die Daten aus MES-, PLM-, ERP-Tools sowie weiteren Systemen zu sammeln, zusammenzuführen, zu visualisieren und vor allem auch zu verstehen. Konnektivität, Sichtbarkeit, und Transparenz sind die zentralen Begriffe zur Beschreibung des Nutzens für Unternehmen durch IIoT. Das Sammeln, Säubern und Validieren der Daten ermöglicht etwa eine Zustandsüberwachung der Maschinen anhand von Datendisplays.

KI erfordert den Spielwechsel

Mit dem Einsatz von künstlicher Intelligenz (KI) eröffnen sich weitreichendere Möglichkeiten. Durch den Einsatz von Methoden der KI und Machine Learning Operations (MLOps) sind Maschinen in der Lage, auf externe Einflüsse zu reagieren und so beispielsweise die Fertigungsrobustheit zu erhöhen. Dazu ist es notwendig, die bereinigten und validierten Daten zu transformieren. Mit der Datentransformation ergeben sich gekennzeichnete und nicht gekennzeichnete Daten. Erstere werden dazu verwendet, um verifizierte Vorhersagen zu treffen. Diese historischen Daten sind die Grundlage für das mathematische Modell. Mit Algorithmen führt dieses Berechnungen in Echtzeit durch, wodurch Vorhersagen für auftretende Ereignisse möglich sind. Die mathematischen Modelle werden umso komplizierter, je mehr Systeme und damit Variablen eingebunden werden. Anhand der nicht gekennzeichneten Daten wird geprüft, ob diese mit den Ergebnissen des Modells übereinstimmen. Abweichungen oder Verschlechterungen des Modells führen zu weiteren Anpassungen oder aber auch zu einer kompletten Neuentwicklung. Erst wenn die Tests erfolgreich sind, wird das Modell in das Produktivsystem überführt. Mit Hilfe von MLOps wird das Artefakt an die betreffende Maschine übergeben. Diese wird damit in die Lage versetzt, zu lernen und sich selbst zu optimieren. In einer solchen virtuellen Fabrik ist die Vorhersage und Reaktion in Echtzeit möglich. Doch sind diese Möglichkeiten nicht das Ende auf der Reise der digitalen Transformation. Denn KI bildet die Grundlage für einen weiteren entscheidenden Schritt bei dem Aufbau der Smart Factory. Ein möglicher Use Case für die Weiterentwicklung wäre die intelligente Auftragssimulation im Bereich der Planung bei Lieferketten. Mit ihr könnten abhängig von Produktionskapazitäten, Lieferantenorderzeiten und Materialbestand automatisch Materialbestellungen ausgelöst werden.

Zukunftsicherer Projektplan

Damit die digitale Transformation erfolgreich verläuft und die erwarteten Ziele erreicht werden, sind eine methodische Vorgehensweise sowie Expertenwissen notwendig. Ein Projektplan beinhaltet aufeinander aufbauende Schritte. Beginnend mit der Datenentdeckung ist ein Verständnis der geschäftlichen Herausforderungen, der Identifizierung profitabler Anwendungsfälle und einer Datenkorrelationsstudie notwendig, um zu beurteilen, ob die gewünschte Lösung tatsächlich einen Mehrwert für das Unternehmen bringen kann. In diesem Projektabschnitt ist es wichtig, zu identifizieren, wo die benötigten Daten abgegriffen werden, und zu definieren, wo diese gespeichert werden. Nachdem der Anwendungsfall validiert ist und alle Voraussetzungen erfüllt sind, wird die Lösung unter Verwendung geeigneter Technologien und Analyseplattformen entworfen und implementiert. Bei der Datenverarbeitung ist nicht nur entscheidend, welche Tools zur Verfügung stehen, sondern auch das entsprechende Detailwissen über jedes Tool. So können diese wie Bausteine zu den unternehmensindividuellen Herausforderungen zusammengefügt werden. Experten wie Data Scientists sind notwendig, um die mathematischen Modelle aufzubauen. In Zusammenarbeit mit Programmierern werden die Algorithmen in den Code überführt. In dem darauffolgenden Projektabschnitt wird die Lösung in der ausgewählten Anlage eingesetzt, damit sie in einem Echtzeit-Produktionsszenario eingesetzt, getestet und bei Abweichungen angepasst werden kann. Auf Basis dieser Versuche werden die mathematischen Modelle validiert. Entscheidend für die Qualitätssicherung ist hier das Wissen über die Algorithmen sowie Daten.

Kontinuierlicher Prozess

Mit der Markteinführung, also dem Skalieren der Lösung innerhalb des Unternehmens, sodass sie global für jeden Standort angewendet werden kann, ist das Einführungsprojekt abgeschlossen. Jedoch ist eine laufende Überwachung notwendig. Im produktiven System muss geprüft werden, ob das mathematische Modell noch aktuell ist oder ob neue Faktoren zu berücksichtigten sind. Die Modelle wachsen ständig weiter. Wenn Unternehmen mit KI-Rollouts begonnen haben, können sie diese immer weiter ausbauen. Die Vision im Bereich der künstlichen Intelligenz ist, dass Maschinen die Algorithmen selbst optimieren.