Akustikplatten haben spezielle schallabsorbierende Eigenschaften und werden beispielsweise in öffentlichen Räumen mit sehr viel Hall verwendet, um die Raumakustik gezielt zu verändern. Die Elemente werden an den Wänden oder Decken sichtbar angebracht und müssen die gewünschten akustischen Eigenschaften gleichzeitig mit einem passenden Design verbinden. Die Linzer Firma Teamwork Holz- und Kunststoffverarbeitung GesmbH fertigt Loch- und Schlitzplatten, bei denen das Bohrmuster nach Bedarf gestaltet und an die Raumgeometrie angepasst werden kann. Zum Einsatz kommen die eleganten Paneele unter anderem in Konferenzräumen, Konzertsälen, Schulen und Tonstudios.

Effiziente Reinigungstechnik

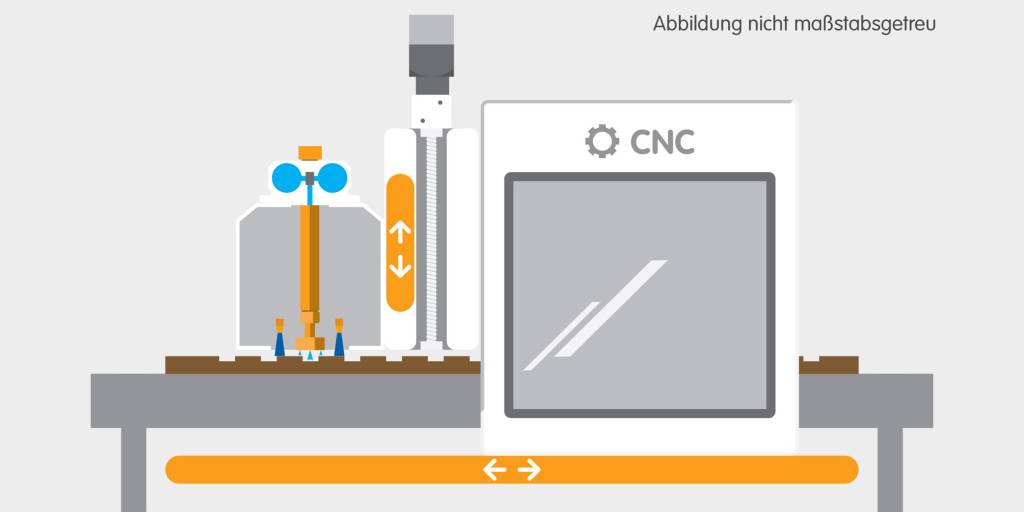

Die speziellen Bohrmuster, die einen großen Einfluss auf die akustischen Eigenschaften haben, werden mit einer modernen CNC-Maschine in die zugeschnittenen Platten gebohrt und gefräst. Dabei verbleiben feine Stäube und Späne in den Vertiefungen. Da eine manuelle Reinigung sehr zeitaufwändig ist und den Produktionsablauf behindert, wurde nach einer automatisierten Lösung gesucht.

Die passende Reinigungstechnik wurde bei den Spezialisten von der Wandres GmbH micro-cleaning gefunden. Das Unternehmen aus dem Südschwarzwald bietet neben seinen weltweit bekannten Schwertbürsten auch ein lufttechnisches Reinigungsaggregat an, das sich für diese Anwendung als optimale Lösung erwiesen hat: Der Tornado-Channel TKF besitzt entlang seiner Reinigungsbreite mehrere Powerdüsen, deren Druckluftstrahlen festsitzenden Staub leistungsstark aus Vertiefungen herauslösen. Die einzelnen Powerdüsen verfügen über Magnetventile, die einzeln angesteuert werden können. So werden kritische Bereiche bedarfsgerecht gereinigt und der Druckluftverbrauch minimiert. Die entfernten Partikel werden innerhalb des Kanals abgesaugt und können nicht in die Produktionsumgebung gelangen.

Direkte Integration am Bearbeitungszentrum

Die extrem hohe Reinigungsleistung des Tornado-Channels TKF wurde bereits vorab im Technikum von Wandres unter praxisnahen Bedingungen getestet. In der Regel werden die schmalen Reinigungssysteme des Herstellers mit einer Verstelleinheit in bestehende Transportsysteme integriert.

Teamwork hat eine andere Möglichkeit für sich entdeckt und die Reinigungseinheit direkt mit einer neuen CNC-Maschine verbunden. Die Verstelleinheit der Reinigungsmaschine wurde dabei an dem beweglichen oberen Teil des Bearbeitungszentrums montiert. Die Platten bleiben während der CNC-Bearbeitung und während der Reinigung in einer festen Position. Vor dem Reinigungsvorgang wird der Tornado-Channel mit Hilfe der elektrischen Höhenverstellung in die richtige Arbeitsposition gebraucht. Während der Reinigung wird über das Bearbeitungszentrum die horizontale Position verändert. Anschließend wird das Reinigungsaggregat wieder in eine höhere Position gebracht und die gefräste Platte kann in sauberem Zustand entnommen werden.

Im Leerlauf kann die Reinigungseinheit auch dazu verwendet werden, den Bearbeitungstisch und die Schonerplatte zu reinigen. Dadurch entfallen manuelle Reinigungsarbeiten und die einwandfreie Funktion der Vakuumgreifer bleibt langfristig erhalten.

Zusammenarbeit auf allen Ebenen

Die Integration der Wandres Reinigungseinheit in das Bearbeitungszentrum wurde in Zusammenarbeit mit dem österreichischen Unternehmen Handl aus Wels realisiert. Auch das vorhandene Absaugsystem der CNC-Maschine wird dabei mit genutzt. Der gesamte Prozess läuft automatisiert über eine zentrale Steuerung. Die einfache und sichere Bedienung spart langfristig Zeit.