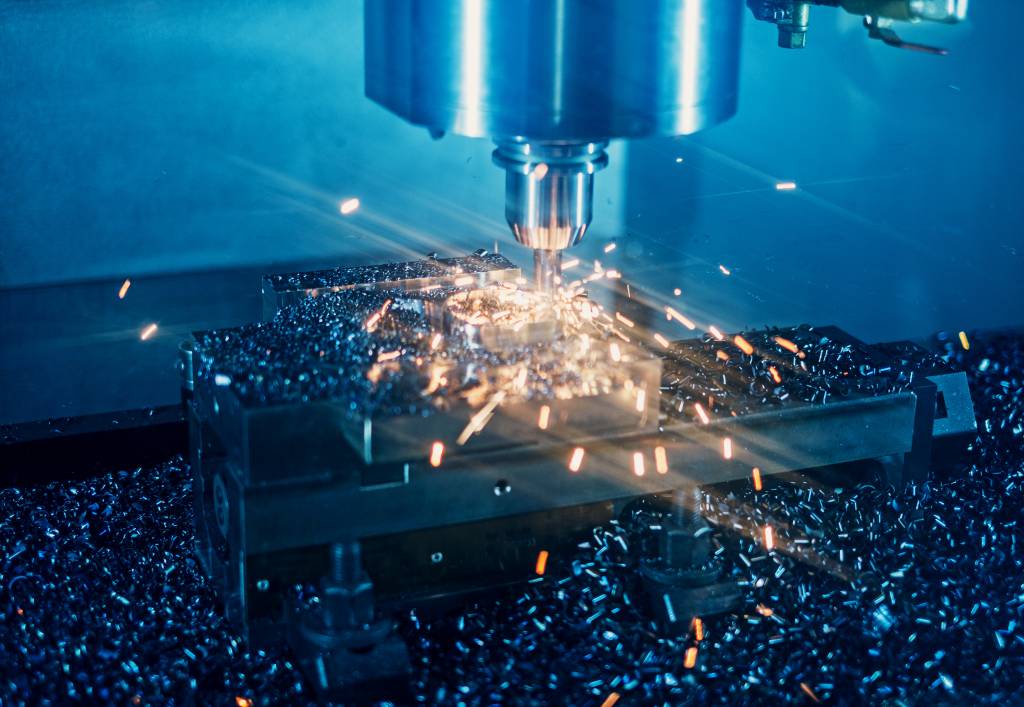

Mitte der Nullerjahre schien endlich ein Problem gelöst, das Unternehmen mit spanender Fertigung bis dato beharrlich vor Herausforderungen gestellt hatte: Während der Fertigung den Verschleißzustand auch von kleinsten Werkzeugen zu überwachen, Bohrer oder Fräser mit zwei Millimetern Durchmesser oder weniger. Externe, hochfrequente Körperschallsensoren sollten möglich machen, wofür Drehmoment und Spindelstrom alleine nicht ausreichen.

Schallemissionen messen

Schallemissionen in festen Körpern entstehen immer dann, wenn innerhalb des Materials Energie freigesetzt wird. Wenn sich also bei der Zerspanung Werkstück und Werkzeug gegeneinander bewegen, sich verformen und Späne entstehen, breiten sich Schallimpulse im Material aus. Da das abhängig vom Zustand des Materials geschieht – von Rissen und Verschiebungen der Korngrenzen beispielsweise – kann gemessen werden, wie sich das Material verändert. Schallemissionen enthalten somit präzise Informationen darüber, was in der Werkzeugschneide vor sich geht. Das Verfahren ist somit bestens geeignet für die Inprozessüberwachung und Vorhersage von Werkzeugverschleiß und -standzeit in der spanenden Fertigung. Warum ist der Einsatz der angebotenen Systeme trotzdem bis heute eher die Ausnahme als der Regelfall?

Teure Komplettsysteme

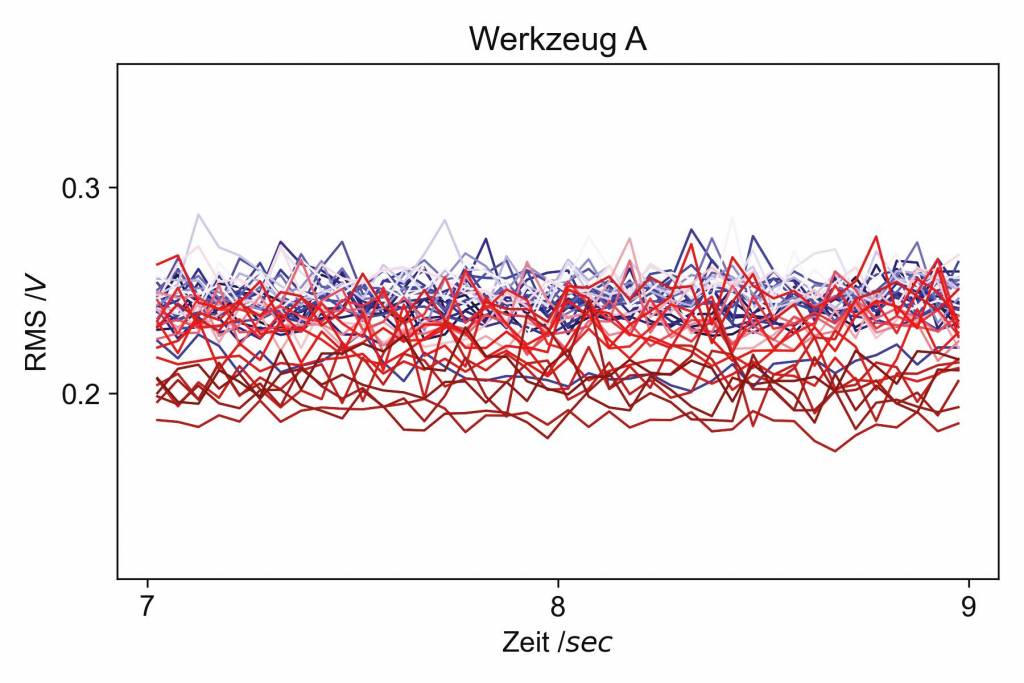

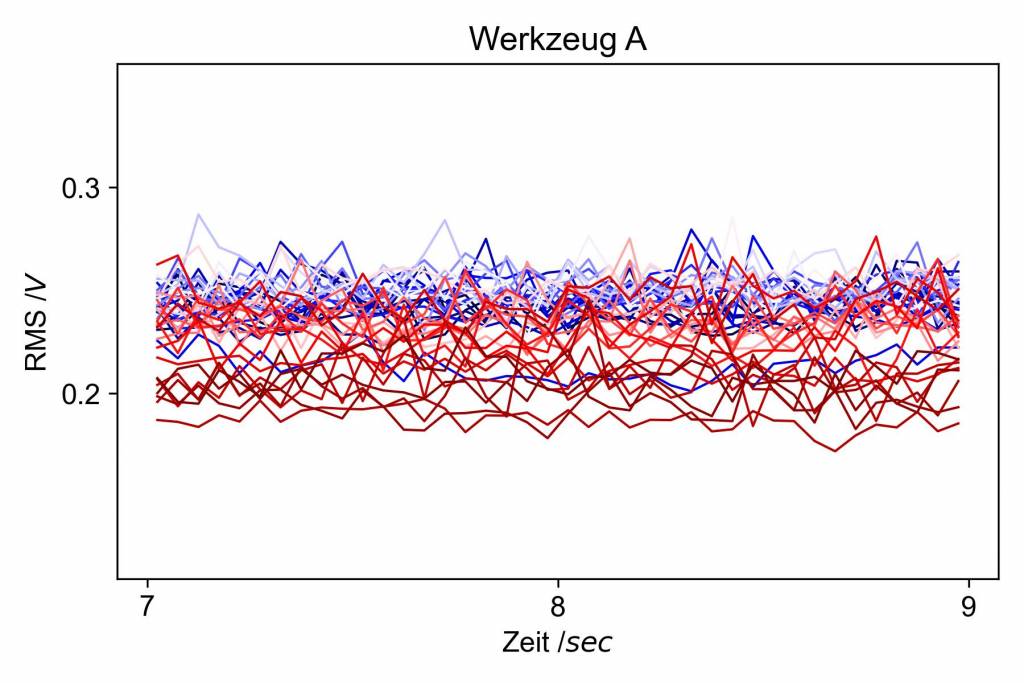

Marktübliche Lösungen nutzen einfache Grenzwerte und Hüllkurven zur Überwachung der Sensorsignale. Jedoch können Schallemissionen abhängig von Werkzeugschneide, mineralischen Einschlüssen im Werkstück und je nach Verschleißart ganz unterschiedlich ausfallen. Wenn ein Werkzeug zudem vielfältige Bearbeitungsaufgaben übernimmt, wird die Beurteilung des Verschleißzustandes immer komplexer. Die Preise für Komplettsysteme aus Sensoren und Softwareeinheit liegen derzeit bei mehreren Tausend Euro. Ein solches Verfahren stellt somit für Mittelständler, die dutzende Dreh- und Fräsautomaten gleichzeitig betreiben, eine erhebliche Investition dar. Andere Lösungen, wie die Verschleißmessung nach der Bearbeitung – z.B. mit Lasermesssystemen -verursachen eine erhöhte Prozesszeit und sind im Dauerbetrieb nicht wirtschaftlich. Wenn Werkzeugbruch und eine unzureichende Oberflächengüte aber erst bei einer nachgelagerten Qualitätskontrolle entdeckt werden, ist das meist mit viel Ausschuss und hohen Kosten verbunden.

Sprung nach vorne

Die Herausforderungen in der Produktion sind die gleichen geblieben. Hard- und Software aber haben in der Zwischenzeit einen Sprung nach vorn gemacht. Das wird vor allem bei der digitalen Signalverarbeitung deutlich, dem letzten Baustein des Systems. Je nach Anwendungsfall können schon kleine Computersysteme wie Einplatinenrechner, die weniger als 100 Euro kosten, ausreichend Leistung haben, um die benötigten Sensordaten zu empfangen und zu bewerten. Algorithmen, die Eingangswerte abstrahieren und Zusammenhänge und Entwicklungen über Zeitschritte hinweg beurteilen können, wurden in den letzten Jahren weiter- oder neu entwickelt. Wie kann also eine Lösung zur Inprozessüberwachung in der spanenden Fertigung aussehen?