Hoch integrierte Embedded Imaging Systeme stellen besondere Anforderungen an die Schnittstelle zwischen Kamerasensor und Elektronik. Ihre Integration muss einfach und kostengünstig sowie der Leistung des Systems angemessen sein. Meist erfolgt die Verbindung geräteintern und nur selten wird eine externe Verkabelung benötigt, die gesonderte Anforderungen an Kabel und Stecker stellt. Alle diese Kriterien erfüllt das MIPI-CSI-2-Interface. Ursprünglich wurde MIPI (Mobile Industry Processor Interface) für die Verbindung von Kamerasensoren und Host-Prozessor in mobilen Geräten entwickelt. Die Spezifikation bietet hohe Bandbreiten für die Datenübertragung, geringen Energieverbrauch und niedrige elektromagnetische Interferenzwerte. In Smartphones, Tablets, Laptops und anderen Mobilgeräten im Consumer-Bereich ist die Schnittstelle dank ihrer einfachen Integrierbarkeit ein gängiger Standard. CSI-2 wurde für die Bild- und Videoübertragung zwischen Kameras und Host-Systemen entwickelt, während der Pendant DSI zur Ausgabe von Bilddaten vom Applikationsprozessor zum Display dient. Die praktische Leitungslänge für das CSI-2-Interface beträgt knapp 30cm.

Auch für Industrie-Anwendungen

Für den professionellen Serieneinsatz wurde MIPI CSI-2 bisher gemieden, weil, bedingt durch die Bedürfnisse des Consumer-Marktes, keine langzeitverfügbaren Kamerasensoren verfügbar waren. Ein Ausschlusskriterium insbesondere für Embedded Systeme mit teils mehrjähriger Entwicklungszeit. Niemand möchte sein gerade erfolgreich zertifiziertes Medizingerät einem Redesign unterziehen, weil der Bildsensor abgekündigt wird. Getrieben vom Automotive-Bereich ändert sich diese Situation aktuell. Mittlerweile sind Sensoren z.B. von ON Semiconductor oder Sony erhältlich, die auf Märkte mit langen Produktzyklen abgestimmt sind. Was macht MIPI CSI-2 aber für Embedded-Imaging-Anwendungen interessant? Zum einen besteht ein Bedarf nach einem standardisierten Interface zwischen Kamerasensor und CPU. Das bisherige parallele Dateninterface stößt bei höherauflösenden Sensoren zunehmend an seine Grenzen. Sensorhersteller haben sich hier teils mit proprietären, mehrkanaligen LVDS-Lösungen beholfen. Diese haben jedoch den Nachteil, mit praktisch keinem Embedded-Prozessor kompatibel zu sein. Sie würden eine aufwändige Glue-Logic benötigen. Zum anderen verfügen immer mehr für Embedded Imaging interessante Prozessoren über CSI-2-Schnittstellen. Damit ist MIPI CSI-2 ein prädestinierter Kandidat für die Etablierung eines de-facto-Standards für professionelle Embedded-Anwendungen.

Herausforderung Schnittstellendefinition

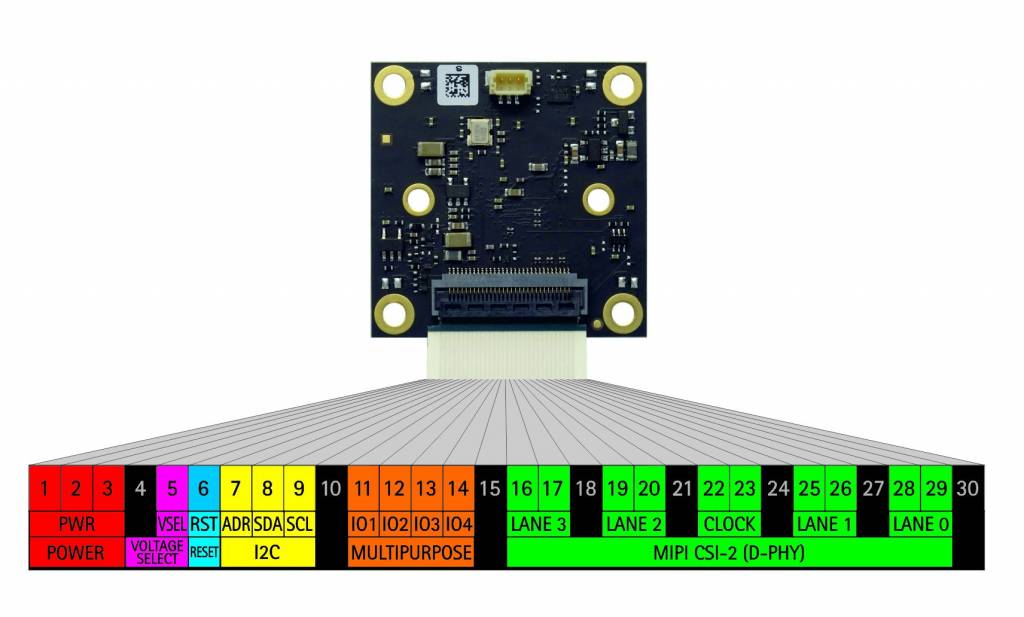

Was der MIPI-Spezifikation noch fehlt ist eine Definition von Steckverbindern und Pinbelegungen, die eine Austauschbarkeit der Kameramodule und ein standardisiertes Board-Design ermöglicht. Daher hat Phytec sein Phycam-Schnittstellenkonzept um Phycam-M, eine CSI-2-basierte Spezifikation erweitert. Das Bild zeigt die Belegung des Phycam-M-Steckverbinders. Zunächst führt er die für CSI-2 definierten Signale: vier Datenlanes von Kamera zu CPU und eine Clock-Lane zur Kamera. Das entspricht dem maximalen Ausbau der CSI-2-Schnittstelle und ermöglicht Datenraten von bis zu 10Gbit/s. Dies erreicht die MIPI-Spezifikation durch festgelegte Verteilung der Daten und zeitgleiche Nutzung der Lanes. Alternativ können die Lanes auch mehreren Kameras, bei jeweils geringerer Datenrate, zugeordnet werden. Zur Übertragung von bis zu 2,5GBit/s pro Lane verwendet die MIPI D-Phy je ein LVDS-Leitungspaar im High-Speed Signaling Mode mit einem Signalhub von 200mV. Um eine zuverlässige und störsichere Übertragung zu erreichen, muss daher beim elektrischen Design besonderes Augenmerk auf Impedanzkontrolle, Clock Skew und High-Speed EMI gelegt werden. Für die phycam-M wird ein 30-poliger Board-to-Wire-Steckverbinder von Hirose verwendet, der diesen Anforderungen entspricht und bei dessen Belegung u.a. auf eine kontrollierte Masseführung und Schirmung geachtet wurde. Der Verbinder eignet sich sowohl für standardisierte FFC-Leitungen als auch für individuell designbare FPC-Verbinder und ist flexibel einsetzbar. Neben den LVDS-Paaren führt die Schnittstelle den I²C-Bus zur Parametrierung des Kamerasensors und ggf. weiterer Komponenten auf dem Kameramodul sowie vier frei belegbare Multipurpose-Pins. Diese können z.B. für Synchronsignale wie Trigger und Strobe verwendet werden. Als Pegel für alle Signale – mit Ausnahme der LVDS-Lanes – wird 3,3V verwendet. Entsprechend stellt Phycam-M auch eine Versorgungsspannung von 3,3V für die Kamera zur Verfügung. Die Phycam-M-Spezifikation ermöglicht auch den Anschluss von Kameraboards mit integrierter Vorverarbeitung. Solche Kameras haben meist ein integriertes FPGA bzw. ASIC und benötigen eine höhere Betriebsspannung. Über einen Steuerpin lässt sich die Phycam-M-Versorgungsspannung optional auf 5V umschalten.

Erste MIPI (Kamera-)Module

Mit der VM-016-M ist ein erstes industrietaugliches Kameramodul mit Phycam-M-Interface und dem langzeitverfügbaren Sensor AR0144 bereits erhältlich, weitere Kameramodule in Entwicklung. Phytec stattet – beginnend mit dem PhyBoard Nunki mit NXP-i.MX6-Prozessor und dem PhyBoard Polaris für den i.MX8 M – alle entsprechenden Prozessormodule und Basisboards mit dem Phycam-M-Interface aus. In den Linux-BSPs der Embedded-Imaging-Kits von Phytec sind bereits die Kamera-Treiber für ausgewählte Phycam-Module enthalten.