Unternehmen produzieren zunehmend an verschiedenen Standorten und arbeiten mit mehreren Zulieferfirmen zusammen. Dabei sind nicht alle gelieferten Bauteile mit Barcodes oder Typenschildern ausgestattet, weshalb die entsprechenden Gegenstände im Wareneingang erneut zugeordnet werden müssen. Ein manueller Prozess, bei dem Mitarbeiter in einem Katalog nach ähnlichen Einzelteilen suchen, um diese für die logistische Weiterverarbeitung eindeutig identifizieren zu können. Einer Möglichkeit, diesen Prozess zu beschleunigen, widmet sich das Fraunhofer IPK in Berlin. Dabei bedienen sich die Forscher dem maschinellen Lernen. Sie nutzen sogenannte Convolutional Neural Networks (CNNs) für die Wiedererkennung von Bauteilen aus dem Produktionsumfeld. Dazu gehören etwa Schrauben, Klemmen, Stutzen, Rohre, Schläuche, Kabel, Microcontroller und andere Elektronik.

Wareneingang entlasten

„In der Bildverarbeitung haben sich CNNs durchgesetzt. Um verlässlich etwa 1.000 Objekte des alltäglichen Lebens zu erkennen, sind eine Million Bilder erforderlich, die diese Netze als Trainingsdaten nutzen. Unsere Aufgabe war es, auch mit wenig Daten einen Algorithmus für Industrieanwendungen zu generieren, um in unserem Fall Bauteile ohne Code automatisiert wiederzuerkennen und den Werker am Wareneingang zu entlasten. Ziel ist es, dass der Algorithmus problemlos auch stark ähnliche Objekte voneinander unterscheiden kann, wie etwa Schrauben der gleichen Norm, aber unterschiedlicher Größen, oder Turbolader unterschiedlicher Baureihen“, sagt Jan Lehr, Wissenschaftler am Fraunhofer IPK. „Mithilfe von eigens entwickelten Algorithmen schränken wir den Suchradius auf fünf bis zehn Objekte ein. Der Mitarbeiter muss nicht mehr in der kompletten Palette suchen, die ein Großlager umfasst.“ Um dies zu realisieren, entwickelt das Forschungsteam mit dem Logic.Cube ein Erfassungssystem. Die zu erkennenden Objekte mit einer maximalen Kantenlänge von 40cm werden in die würfelförmige Vorrichtung mit integrierter Waage gelegt und dort mit bis zu neun Kameras aufgenommen. Ein Bildverarbeitungsalgorithmus vermisst Höhe, Breite und Länge der Gegenstände, um die Größe des erforderlichen Kartons oder des Regallagerplatzes berechnen zu können. Zeitgleich wird das fotografierte Bilderset zusammen mit der Materialnummer in einer Datenbank gespeichert. Die gesammelten Daten werden dann genutzt, um den KI-Algorithmus zu trainieren, sodass er in der Lage ist, die unterschiedlichsten Bauteile wiederzuerkennen.

Auch als App

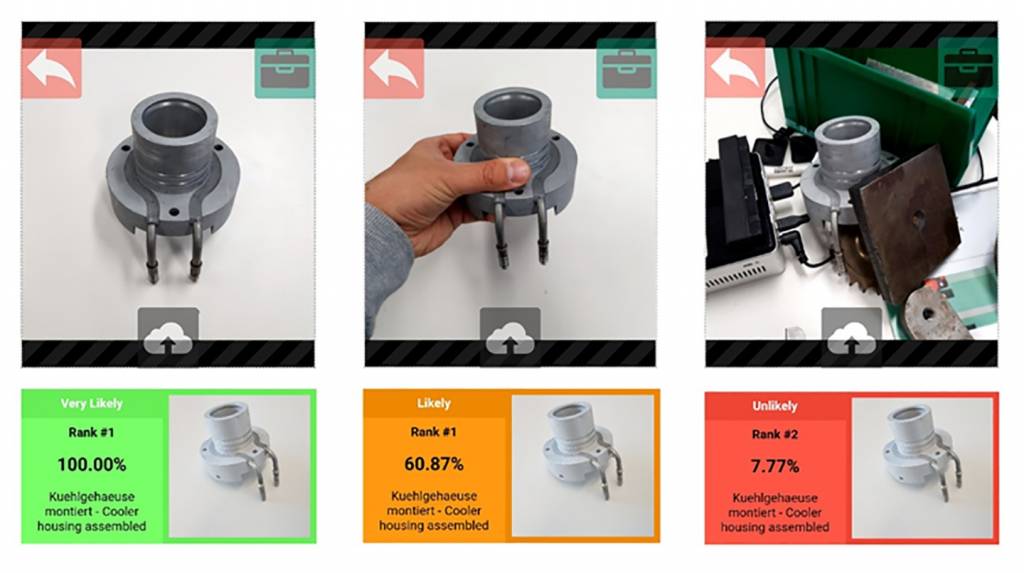

Das Forscherteam hat die Funktionen des Erfassungssystems zudem in eine browserbasierte, betriebssystemunabhängige App übertragen, die auf Smartphones, Tablets, Laptops und Desktop-Rechnern läuft. Dabei musste der Trainingsdatensatz mit Smartphone-Daten angereichert und neu trainiert werden. „Wir haben die Algorithmen mit hundert Bauteilen getestet, die in unterschiedlichsten Szenen fotografiert wurden. Pro Bauteil wurden 50 Bilder aufgenommen. Die App zeigt dem Anwender innerhalb von wenigen Sekunden fünf und weniger infrage kommende Bauteile an, unabhängig vom Licht, vom Hintergrund und von der Szenerie. Die Erkennung ist so robust, dass sie die manuelle Suche ersetzen kann“, sagt der Ingenieur. Im Logic.Cube wurden Erkennungsraten von 98 Prozent erzielt, der Suchradius wurde von 4.500 Bildern auf fünf eingeschränkt. Eine ebensolche Erfolgsquote soll künftig mit der App erzielt werden.

Lernendes System

Dabei werden die Bilder übers Internet oder das firmeneigene Intranet in einer lokalen Edge Cloud abgelegt. Dort findet auch die eigentliche Bildverarbeitung und Wiedererkennung statt. Das Gesamtsystem ist so gestaltet, dass es bei der Benutzung fortlaufend weitere Daten sammelt, die nach einer bestimmten Zeit für ein erneutes Anlernen der Algorithmen verwendet werden können. Derzeit arbeiten die Forscher daran, das Set an Bilddaten zu erweitern, den Katalog zu digitalisieren und in die App zu integrieren. Alle nachfolgenden Prozesse, wie die Weiterbearbeitung und eventuelle Nachbestellung, sollen künftig über die Edge Cloud angestoßen werden. Zudem optimieren Lehr und seine Kollegen die Algorithmen, um auch stark ähnlich aussehende Objekte wiedererkennen zu können. In den erfolgten Testläufen war das System in der Lage, sogar Schrauben der gleichen Norm, aber unterschiedlicher Größe korrekt wiederzuerkennen.