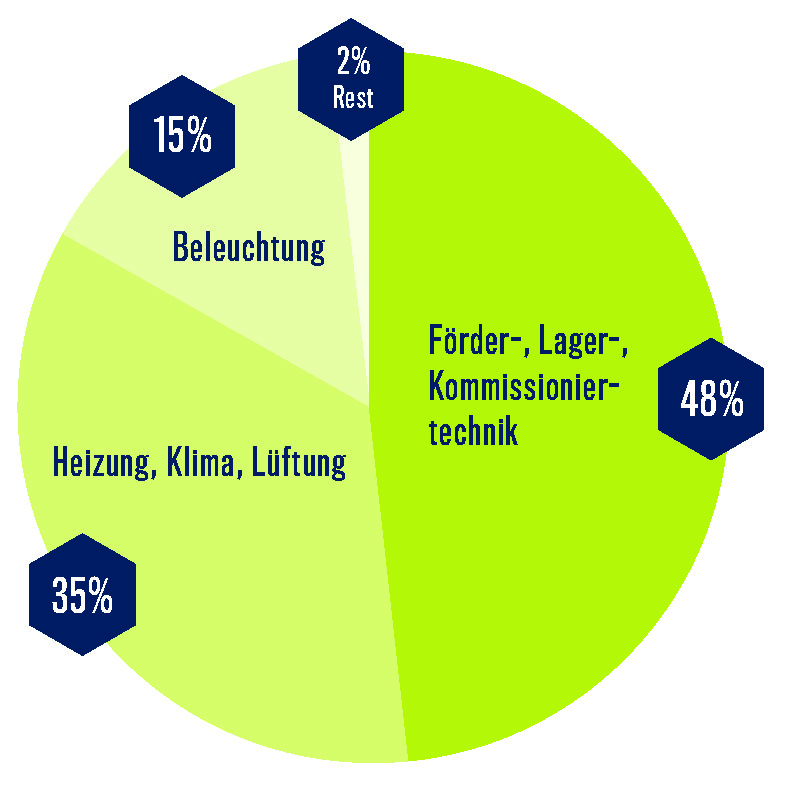

Während Green Logistics im Transportwesen bereits gang und gäbe ist, schlummert in der Intralogistik, insbesondere im Warenumschlag, diesbezüglich noch viel ungenutztes Potenzial. Man denke nur an die Verwendung nachhaltiger Produktverpackungen sowie wiederverwendbarer Ladungsträger oder an die Vermeidung von Leerlaufverbrauch. Maßnahmen wie diese schonen nicht nur die Umwelt, sondern auch das Budget. Daneben ist ebenso der Faktor Energieverbrauch nicht zu vernachlässigen. Besonders hohes Einsparpotenzial bietet sich hier in der Logistikhalle: Annähernd 50 Prozent der Energie fließen durchschnittlich in die Förder-, Lager- und Kommissioniertechnik. Sage und schreibe 35 Prozent des verbrauchten Stroms sind dem Heizen, Kühlen oder Lüften zuzuschreiben, für die Beleuchtung sind es immerhin noch 15 Prozent.

Energieverbraucher Nummer eins sind dabei die Transporte der Ware innerhalb des Lagers, dicht gefolgt von der Temperaturregulierung. Stehen etwa Tore der beheizten Lagerhalle zu lange offen, verschwenden Unternehmen unnötig viel Energie. Dies wiederum erhöht die Betriebskosten – ein erstes Optimierungspotenzial.

Optimierungspotenzial Nr. 1: Energiefresser offenes Tor

Idealerweise kommen hier intelligente Videomanagementlösungen mit Torerkennungsfunktion ins Spiel. Sie erkennen die Tor- und Türzustände (geöffnet oder geschlossen) automatisch und gestatten ein effektives Energiemanagement. So lassen sich unbeabsichtigte Wärmeverluste in beheizten Logistiklagern ebenso vermeiden wie Kälteverluste in Kühlhallen. Hinzu kommt, dass dies auch zu einer verbesserten Koordination der zu ent- oder beladenden Lkw beiträgt. Tore stehen nicht unnötig offen, sondern erst dann, wenn die Ware eintrifft beziehungsweise die Verladung erfolgt. Insbesondere für Kühlhallen ist dies äußerst sinnvoll, da sich auf diese Weise Logistikprozesse umweltfreundlicher, stromsparender und damit kosteneffektiver gestalten lassen. Ein schöner Nebeneffekt: Mithilfe solcher Softwarelösungen lässt sich zu jeder Zeit feststellen, ob Tore, die aus Sicherheitsgründen geschlossen sein sollten, versehentlich offenstehen. Somit hat das Unternehmen nicht nur die optimale Kontrolle über die Temperaturregulierung in der Halle, sondern profitiert auch noch von einer höheren Sicherheit und kann seine Diebstahlquote geringhalten.

Optimierungspotenzial Nr. 2: Tourenplanung

Ein weiterer möglicher Einsatzbereich für eine Videomanagementsoftware ist die Optimierung von Lkw-Touren. Mit einer entsprechenden Funktion, welche die Anzahl der Sendungen, die Volumina und die Tonnage optisch darstellt, kann ein schneller visueller Abgleich zwischen dem erwarteten und dem tatsächlichen Volumen im Lkw erfolgen. Dies erlaubt es, alle realen Beladezustände der abfahrenden Lkw einer Woche zu erfassen und übersichtlich anzuzeigen. Dadurch ist sofort erkennbar, welche Transporter unter Umständen nicht vollständig beladen sind. Gibt es davon gleich mehrere, die vielleicht sogar am selben Tag zum selben Ort fahren sollen, ist es möglich, die Ware entsprechend intelligent zu verladen, sodass sich die eine oder andere Tour einsparen lässt. Ebenfalls gestattet diese Funktion, offene Laderaumpotenziale schnell zu erkennen und Vertriebsaktivitäten noch besser zu steuern. Das Resultat: weniger gefahrene Kilometer, ein geringerer Treibstoffverbrauch und verminderte CO2-Emissionen.

Optimierungspotenzial Nr. 3: Indoor-Ortung

Weitere Einsparungsmöglichkeiten ergeben sich aus der innerbetrieblichen Positionsbestimmung. So erlaubt es ein mit Ortungssoftware kombiniertes Videomanagementsystem, etwa Waren lückenlos nachzuverfolgen. Mit einer solch digitalen Videolösung sind neben der Position des gesuchten Packstücks auch dessen Aussehen, Format und Zustand ersichtlich. Dies wiederum gestattet es, die Sendung rascher und leichter aufzufinden. Und so funktioniert’s: Während ein Packstück eine Logistikhalle durchläuft, scannt das Personal bei jedem einzelnen Bearbeitungsschritt den daran angebrachten Barcode. Die so erzeugten Daten wandern in eine entsprechende Datenbank und werden gleichzeitig automatisch von der Videomanagementsoftware mit den Ortungs- und Videodaten der Ware verknüpft, sodass ein lückenloser Bewegungspfad entsteht. Mithilfe der Sendungs- beziehungsweise Packstücknummer lässt sich die Position der Ware sodann punktgenau ermitteln. Da es sich hierbei meist nicht um kleine Pakete, sondern um ganze Gebinde auf Europaletten handelt und die Hallen zudem oft sehr weitläufig sind, kommt bei einer Suche nach vermisstem Gut bisher häufig ein Gabelstapler zum Einsatz. Nun aber lässt sich die Sendung bequem am PC nachverfolgen und damit gezielt anpeilen, sodass eine aufwendige Suche per Gabelstapler hinfällig ist – was wiederum Energie und somit Ressourcen spart.