dhf Intralogistik – Welche Vorteile bietet eine digitale Anlagenplanung?

Carsten Schmidt: Sowohl im Automotive-Sektor als auch in vielen mittelständischen Unternehmen erfordern individuelle Produktionsumgebungen sowie sehr knappe Projektierungs- und Umbauzeiträume ein Maximum an vorausschauender Planung, damit die Integration einer Förderanlage in die vorhandenen Hallen- und Anlagenstrukturen reibungslos gelingt. Dazu erfolgt eine Maßaufnahme unter anderem mithilfe eines 3D-Scanners. So reduzieren Anlagenbauer ihren Zeitaufwand erheblich im Vergleich zur konventionellen Maßaufnahme mit Bandmaß und erhöhen gleichzeitig die Genauigkeit der Messungen. Besonders vorteilhaft ist auch, dass eine von der Maßaufnahme bis hin zur Layoutkonstruktion digital projektierte Anlage äußerst ressourcenschonend ist, da unnötiger und kostenintensiver Personal- und Materialaufwand von vornherein vermieden wird. Zudem lassen sich Materialflüsse optimieren, bevor die Detailkonstruktion beginnt. Auch können unsere jahrelangen Erfahrungswerte in der Layoutplanung als Vorlagen für spätere Materialfluss-Vorschläge herangezogen und weiterentwickelt werden, was ebenfalls Zeit einspart.

dhf Intralogistik – Welche unterschiedlichen Methoden nutzen Anlagenplaner?

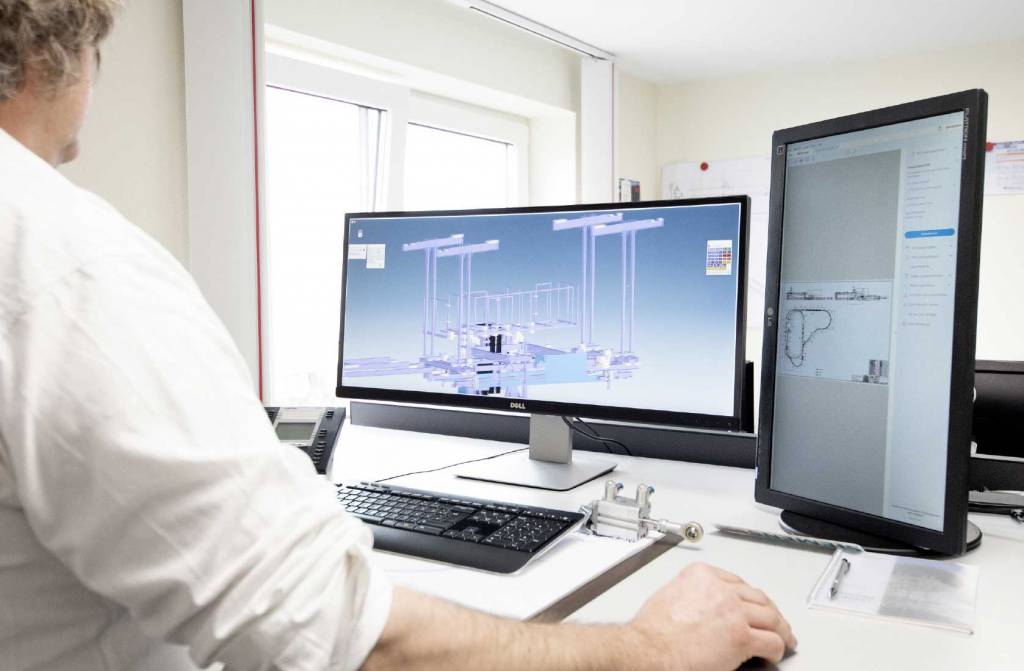

Schmidt: Hier bieten sich CAD-Lösungen an, die sich seit vielen Jahren in der Konstruktion etabliert haben. Dabei werden bereits vor der Konstruktion einer Anlage möglichst genaue Planungsdaten und ein realistisches 3D-Abbild der Halle mithilfe von Scannern erstellt. Modernste Programme ermöglichen es, Entwürfe, Konstruktionen und technische Zeichnungen einer Förderanlage passend für die jeweilige Produktionsinfrastruktur am Computer zu entwickeln. Auch wenn CAD-Programme heute immer besser und exakter werden, sind dennoch zusätzliche Schritte nötig, die die Fehlerquote in der Planung auf ein absolutes Minimum reduzieren, um Kosten, Material und Zeit zu sparen. Um die am PC konzipierte Förderanlage anschließend passgenau und optimal in die reale Umgebung beim Kunden integrieren zu können, haben wir das „Predictive Engineering“ entwickelt. Bereits in der Angebotsphase nutzen wir moderne Software-Tools zur Anlagenplanung. Mit dem TaraVRbuilder erstellen wir zunächst Animationen der geplanten Fördertechnik und des gesamten Materialflusses in der Werkshalle. Dies ermöglicht die genaue Erfassung von Taktzeiten, Durchsatz und Pufferkapazitäten, sodass wir für die konkreten Anforderungen an die Anlage effiziente Lösungen erstellen können. Anschließend erfassen wir mit einem 3D-Scanner die Halle von verschiedenen Standpunkten aus millimetergenau und in Farbe. Aus diesen Messpunkten generieren wir zum einen vektorisierte CAD-Daten, die uns präzise Informationen über Durchfahrtshöhen oder Stahlträgerabstände liefern, und zum anderen eine 3D-Punktwolke der Halle, die wir in Beziehung zu den CAD-Daten der geplanten Fördertechnik setzen. Mittels Virtual Reality und Augmented Reality ist so die Ansicht und Prüfung der geplanten Anlage für den Kunden bereits im Entstehungsprozess in der Werkshalle möglich.

dhf Intralogistik – Kostet die aufwendigere Anlagenplanung mit Predictive Engineering dann mehr?

Schmidt: Auch wenn diese Art der Planung weitaus aufwendiger ist, als würden wir ausschließlich mit CAD-Programmen arbeiten, bietet Predictive Engineering viele Kostenvorteile, die den erhöhten Planungsaufwand ausgleichen und das gesamte Projekt günstiger gestalten. Die ‚vorausschauende Konstruktion‘ berücksichtigt während der gesamten Planungs- und Entwicklungsphase alle vorhandenen Hallen- und Maschinengegebenheiten. Aufgrund der vielseitigen Möglichkeiten der Vorab-Visualisierung von Ist- zu Sollzustand eröffnet diese Technologie neue Wege, gemeinsam mit dem Kunden die optimale Lösung zu finden. Die digitale Störkonturuntersuchung, die sogenannte Clash Detection, erleichtert dabei das frühzeitige Erkennen von räumlichen Überschneidungen und ermöglicht deren Beseitigung bereits vor der Anlagenmontage, was Anpassungen am Bahnverlauf und somit Kosten- und Materialaufwand während der Bauphase deutlich minimiert. Die optimierten Materialflüsse ermöglichen dadurch Einsparungen bei Produktionszeit und verbrauchter Energie.

dhf Intralogistik – Herr Schmidt, ich bedanke mich für das interessante