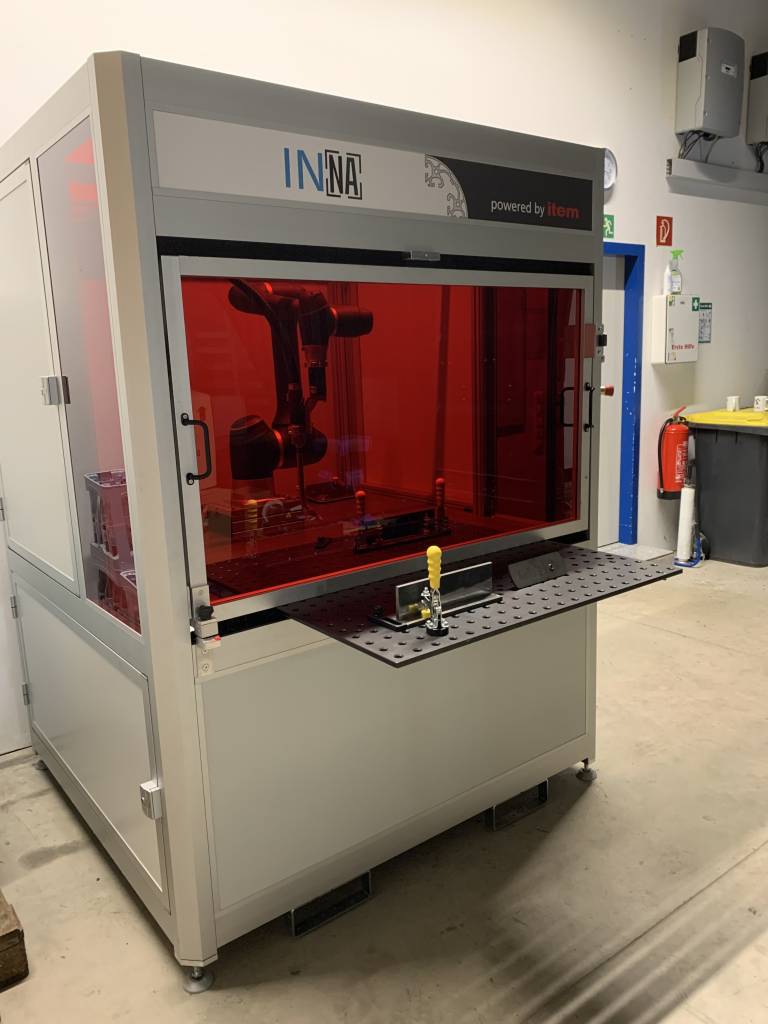

Die Profiltechnik von Item bildet die Grundkonstruktion für die Roboterzelle Inna. Auf Basis der Baureihe XMS entstand eine 1,60m lange, 1,50m breite und 2,20m hohe Maschineneinhausung. Die gesamte Zelle wiegt ungefähr 500kg und ist damit wesentlich leichter als eine vergleichbare Konstruktion aus Stahl. Im Inneren befindet sich ein Cobot von Doosan Robotics mit einem Bewegungsradius von 2,20m. Der Roboter ist auf einer funktionalen Adapterplatte montiert. Da mit der Schweißzelle möglichst kurze Rüstzeiten erzielt werden sollen, entschieden sich die Projektbeteiligten für eine drehbare Tischvariante im vorderen Bereich. Schweiß- und Rüstprozess laufen quasi parallel ab, denn der drehbare Tisch verfügt über zwei Vorrichtungen zum Einspannen des Werkstückes. Diese beiden Vorrichtungen sind durch eine Schweißschutzscheibe voneinander getrennt. Während der Cobot im Inneren der Zelle schweißt, kann außerhalb der Zelle das nächste Bauteil eingespannt werden. Ist der Cobot mit dem Schweißen fertig, wird der Tisch gedreht und das fertige Bauteil entnommen. Währenddessen schweißt der Roboter bereits das zuvor eingespannte Werkstück.

Zahlreiche Herausforderungen für die Konstruktion

Die endgültige Konstruktion entstand in enger Absprache zwischen den drei beteiligten Partnern. Dazu befasste sich Item mit der Grundkonstruktion, Niederrhein Automation lieferte den passenden Cobot und InPerfektion übernahm die Planung und Umsetzung. Bei der Projektierung gab es einige Anforderungen zu beachten. Z.B. müssen die Kunststoffbereiche des Roboterarms vor einem zu großen Wärmeübertrag geschützt werden. „Viele Aspekte hatten Einfluss auf die Gestaltung der Roboterzelle“, so Dennis Edelmann, Projektverantwortlicher bei Item. „Wir mussten aufgrund der Hitze gewisse Mindestabstände einhalten und Bauteile zusätzlich vor Schweißspritzern schützen.“ Die Kabel sollten nicht offen in der Zelle verbaut werden. Ebenfalls bedacht werden musste die Integration einer Vorrichtung zum Absaugen von Gasen und Staub sowie ein Behälter für die anfallende Schweißschlacke.

Anwendungsbeispiel: 3.500 Kessel in acht Tagen

Einer der ersten Einsatzorte für die Roboterschweißzelle ist ein Projekt der Firma DAST Schweißtechnik. Eine Kundenanfrage beinhaltete die Fertigung von 3.500 Kesseln pro Monat. Parallel zueinander sollten an zwei Seiten Halter aufgeschweißt werden. „Für dieses Projekt hätten wir aufwändige Vorrichtungen benötigt und drei Schweißer einsetzen müssen“, erklärt Denise Wagels. Unter diesen Voraussetzungen hätte DAST nicht den gewünschten Kostenrahmen einhalten können und das Projekt ablehnen müssen. Daher nahm Wagels den Kontakt zur InPerfektion auf. Innerhalb kurzer Zeit erfolgte die Einrichtung und das Projekt konnte starten. Die Schweißzelle fertigte 3.500 Kessel innerhalb von acht Tagen. Eine angelernte Hilfskraft ist für die Bestückung der Anlage zuständig. „Zusätzlich zur Wiederholgenauigkeit und konstant hohen Qualität der Bauteile sind die dauerhafte Verfügbarkeit sowie Reduzierung der Fehlerquote und Rüstzeit weitere Vorteile der Roboterzelle. Das Knowhow der Fachkräfte ist natürlich immer noch gefragt, so prüfen sie z.B. die Ergebnisse.“, erklärt Wagels. Da die Bedienung des Leichtroboters keine tiefgehenden Programmierkenntnisse erfordert, ist mittlerweile ein Mitarbeiter von DAST dafür zuständig.