Der digitale Zwilling eignet sich nicht nur zur Maschinenüberwachung, sondern kann durch Look-Ahead Probleme und Kollisionen schon im Vorfeld aktiv verhindern. Dabei wird das mithilfe der Simulationssoftware erstellte Maschinenmodell um eine vorab definierte Zeitspanne vorgeschaltet und damit die Frage beantwortet: Was wird in wenigen Millisekunden passieren, wenn die Maschine weiterläuft? Bei drohender Kollision kann die Maschine also sofort gestoppt werden. Aber auch jede Art von Veränderung im Ablauf kann virtuell getestet werden, auch über einen längeren Zeitraum. So können zukünftige Störungen verhindert oder eben auch Veränderungen im Maschinenverhalten risikolos auf die reale Maschine übertragen werden. Mithilfe der Simulationssoftware iPhysics von Machineering können alle Auswirkungen und Maße der einzelnen Maschinenkomponenten basierend auf echten Daten virtuell dargestellt werden. Um Kollisionen zu verhindern, müssen Roboterarme, Greifer und andere bewegliche Teile stets eine genau definierte Bahn einhalten, um nicht mit anderen Anlagenteilen zu kollidieren und diese zu beschädigen. Denn das würde für ein Unternehmen hohe Kosten und lange Maschinenausfälle bedeuten.

Beispiel aus der Praxis

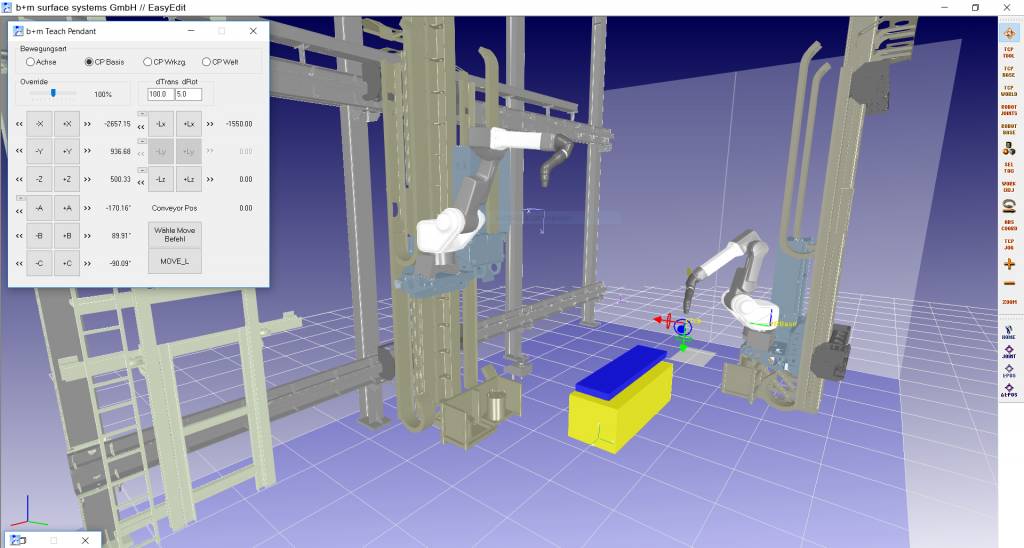

In einigen Industriezweigen wie der Aerospace-Branche gilt es noch mehr als in anderen Marktsegmenten, Kollisionen um jeden Preis zu verhindern. Der digitale Zwilling wird hier definitiv zur ersten Wahl, um teure Schäden an Flugzeugteilen zu vermeiden. So hat der Lackieranlagenbauer B+M Surface Systems das Unternehmen Machineering beauftragt, den digitalen Zwilling in eine Roboterlackieranlage für Flugzeugteile zu integrieren und damit die hochpräzisen Arbeiten abzusichern. Dabei ging es vornehmlich darum, die Einhaltung der Sollbahnen der Roboter bei der Lackierung der Flugzeugteile zu überprüfen, diese mit einem Vorlauf von 100ms zu berechnen und damit den Roboter entweder freizugeben oder diesen sofort zu stoppen, sollte eine Kollision drohen. Schon die kleinste Berührung des Lackierroboters mit einem Bauteil hätte schwere Folgen. Gerade im Aerospace-Umfeld steht Sicherheit an erster Stelle und diese muss zu jeder Zeit – eben auch während der Lackierung – vollständig gewährleistet sein. Dafür haben die Simulationsexperten von Machineering einen kompletten Teststand in ihrem Unternehmen aufgebaut. Anschließend wurde die Digital Twin Box – auf der der digitale Zwilling läuft – in einem Schaltschrank der Lackieranlage integriert. Zudem wurde auf Software-Seite die komplette Funktionalität der Field Box Performance im digitalen Zwilling eingegliedert. Damit können Feldbussignale und große Rechenleistungen in der Box realisiert werden. Zusätzlich wurden für das Projekt die entsprechenden Steuerungen der Roboter und weiterer Komponenten wie der jeweiligen Bahnen im digitalen Zwilling abgebildet.

Schnelle Umsetzung des Digital Twins

Innerhalb einer Woche wurde das Projekt umgesetzt und läuft seitdem weitgehend autark. Dafür wurde im ersten Schritt das Simulationsmodell der Lackierroboter erstellt. Die hierfür benötigte Kinematik wurde eigens für dieses Projekt entwickelt und verifiziert. Es bildet den Roboter in Echtzeit inklusive des kompletten Maschinenverhaltens ab. In diesem konkreten Fall lackieren die Roboter zwar immer modellgleiche Bauteile. Dennoch muss vor jedem Lackiervorgang die Position des Werkstückes durch 3D-Vermessung erneut ermittelt werden, da beim Ein- und Ausbringen des Bauteils dessen Lage in der Kabine variiert. Nachdem das Bauteil in seiner endgültigen Position vermessen wurde, wird es in Bezug auf den Lackierroboter mit dem digitalen Zwilling als virtuelles Modell dargestellt. Die Sollbahnen der Roboter, die Kollaboration zwischen den beteiligten Robotern und auch die Ausgangsposition der Roboter müssen im Simulationsmodell erstmals berechnet werden. Vorgabe in diesem speziellen Projekt war es, über den Look-Ahead von 100ms die Abläufe abzusichern. Jegliche Berührung zwischen Bauteil, Roboter und Werkzeugen muss auf jeden Fall verhindert werden. Die Abstände zwischen dem Werkstück und den Roboterkörpern beträgt oftmals nur wenige Zentimeter. Daher ist die extrem genaue Berechnung der Bahnen unter Einbeziehung jeder noch so kleinen Komponente in Echtzeit unerlässlich.

Hohe Rechenleistung gefordert

Zwei Roboter, einer links, der andere rechts vom Bauteil, beide ausgestattet mit diversen Werkzeugen – dafür muss eine immense Rechenleistung im digitalen Zwilling erbracht werden. Die Simulationssoftware iPhysics von Machineering leistet dabei eine ununterbrochene Live-Physik-Berechnung. Dabei kommuniziert sie mit dem Echtzeittreiber im digitalen Zwilling und mit dem Ethercat-Feldbus. Der digitale Zwilling berechnet mit Zeitpuffer die Bewegungen der einzelnen Roboter, die Einhaltung der Bahnen und der einzelnen Werkzeuge. Bei drohender Kollision wird der Prozess sofort gestoppt und muss manuell aufgelöst werden. Ein Mitarbeiter sorgt dann dafür, dass der betroffene Roboter aus dem Gefahrenbereich bewegt wird und die Berechnung neu startet. In der Produktionspraxis bietet der digitale Zwilling große Vorteile. Der Aufwand beläuft sich auf nahezu Null, der Sicherheitsgewinn ist riesengroß. Lediglich bei drohender Kollision muss eingegriffen werden, um die Situation aufzulösen. Ohne den digitalen Zwilling würde eine Kollision nicht nur Bauteile beschädigen, sondern hohe Kosten verursachen und die Reputation des Unternehmens schädigen. Aber seit nun mehr einem Jahr läuft der digitale Zwilling parallel zu den realen Robotern – kollisionfrei.