Neben der Kosteneffizienz wird die Flexibilität als wesentlicher Vorteil von Sechsachs-Industrierobotern gegenüber herkömmlichen Werkzeugmaschinen angeführt. Der Begriff umfasst zum einen die Bewegungsfreiheit mit sechs Freiheitsgraden, zum anderen aber insbesondere die Flexibilität in Bezug auf die Anwendung. In der jüngeren Vergangenheit werden Industrieroboter neben traditionellen Aufgaben wie der Handhabung oder der Lackierung zunehmend auch für Fertigungsprozesse wie z.B. das Schleifen oder in der additiven Fertigung eingesetzt. Es zeigt sich jedoch, dass in der Praxis zumeist immer noch ein Industrieroboter für eine bestimmte Aufgabe eingesetzt wird, wodurch die Flexibilität verloren geht. Das ist auch auf die eingeschränkte Anpassungsfähigkeit zurückzuführen, die von marktführenden IR-Herstellern ermöglicht wird. Eine wesentliche Einschränkung stellt die geschlossene Steuerungsarchitektur dar. Sie führt dazu, dass eine Erweiterung der Prozesskompetenz durch Integration neuer Aktorik oder Sensorik in die Robotersteuerung kaum möglich ist.

Als zweite Einschränkung ist die Sollwertvorgabe zu nennen, bei der im Fall von Industrierobotern nahezu ausschließlich eine Vorgabe von Positionswerten ermöglicht wird. Dadurch wird die Implementierung angepasster Regelungskonzepte für neue Prozesse erschwert. Allerdings ist der Trend zur softwaredefinierten Fertigung und mehr Offenheit in der Steuerung auch in der Roboterindustrie erkennbar. Während kollaborative Roboter wie der Panda von Franka Emika schon jetzt Schnittstellen zur Vorgabe von Motormomenten zur Verfügung stellen, bietet Autonox Robotics steuerungsunabhängige Robotermechaniken auch für serielle Kinematiken im höheren Lastbereich an.

Forschungsprojekt mit offener Steuerungsarchitektur

Am Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW) wurde im Rahmen des vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) geförderten Verbundprojekts Software-defined Manufacturing für die Fahrzeug- und Zulieferindustrie (SDM4FZI) ein Industrieroboter mit einer offenen Steuerungsarchitektur ausgestattet, um vielfältige Prozesse zu ermöglichen und das Potenzial zur Flexibilität auszuschöpfen.

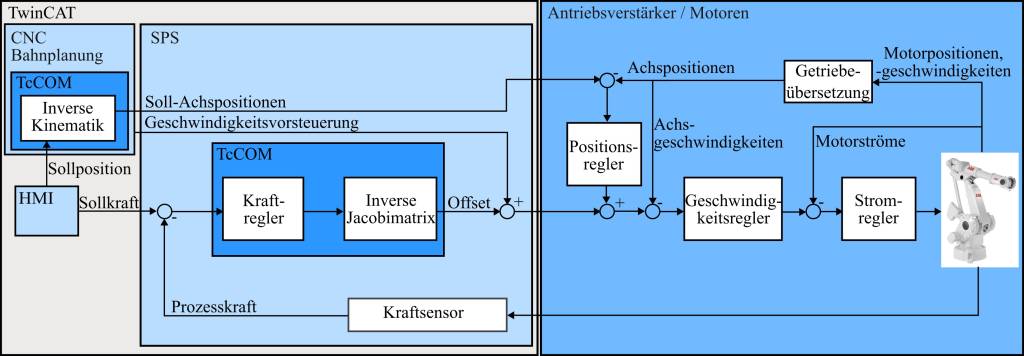

Mit dem Ziel einer freien Anpassbarkeit wurde die Steuerung des Sechsachs-Knickarmroboters IRB 4400 von ABB durch eine Twincat-Steuerung von Beckhoff ersetzt. Während eine einfache Prozesssteuerung in der integrierten SPS und CNC umgesetzt werden kann, bieten die Twincat Component Object Models (TcCOM) die Möglichkeit, komplexere Algorithmik einzubinden. Die Objekte können dabei aus einer Entwicklungsumgebung wie Matlab/Simulink generiert werden. Die Vorgabe von Sollwerten an die Servomotoren erfolgt über Ethercat und CtrlX-Antriebsverstärker. Der Vorteil der aus der offenen Architektur resultierenden Anpassungsfähigkeit wird bisher bereits in zwei Forschungsbeispielen demonstriert.

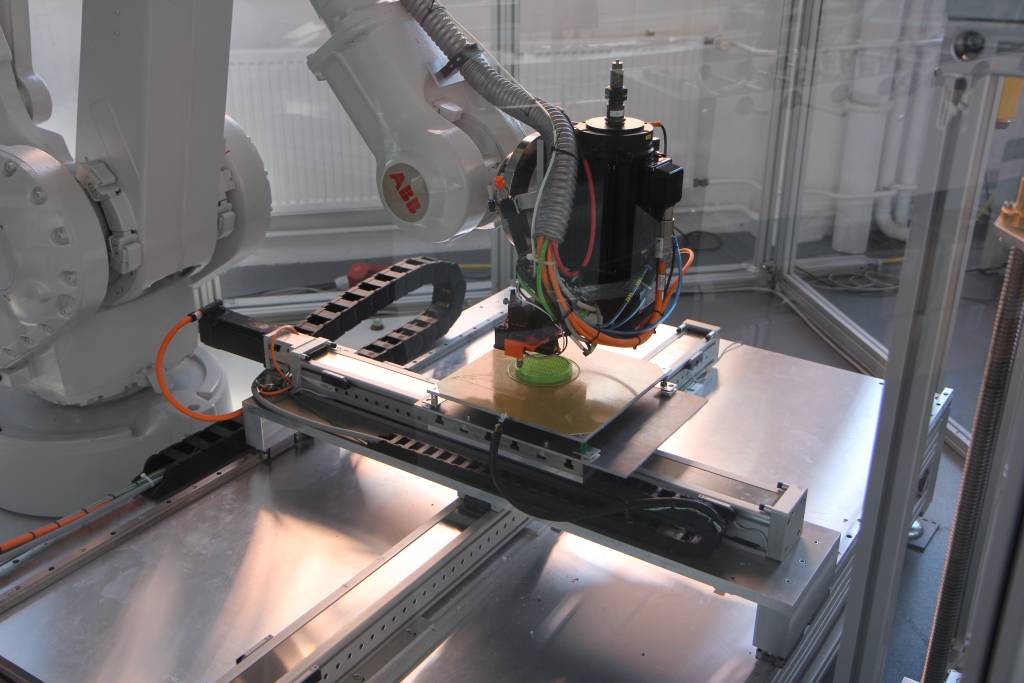

In einem ersten Schritt wurde der Industrieroboter für die additive Fertigung in Form von Fused Filament Fabrication (FFF) befähigt. Die für den Prozess erforderlichen Komponenten, wie z.B. das Hotend oder der Extruder, können über den Feldbus direkt in die Robotersteuerung integriert werden. Dadurch werden Verzögerungen in der Prozesssteuerung, die durch notwendige Kommunikation zur Steuerung bedingt sind, vermieden. Zur Generierung des erforderlichen NC-Codes für die Fertigung von Bauteilen kann kommerzielle Slicer-Software verwendet werden. Die kartesischen Bahnvorgaben werden mittels CNC und inverser Kinematik in Sollwerte für den Roboter übersetzt. Durch die zusätzliche Integration eines Lasersensors wurde eine Höhenkorrektur zur Laufzeit und in Echtzeit realisiert, um Unebenheiten im Druckbett auszugleichen. Die Fertigung präziser Druckteile ist mit dem Aufbau bereits realisierbar, allerdings ist die Roboterkinematik im Vergleich zu herkömmlichen 3D-Druckern in ihrer Geschwindigkeit begrenzt. Gegenstand aktueller Forschung ist die Steigerung der Druckgeschwindigkeit durch gleichzeitige Bewegung des ebenfalls in die Robotersteuerung integrierten verfahrbaren Druckbetts.

Kraftregelung mit gesteigerter Bandbreite

Zusätzlich zur additiven Fertigung wird der IR in der Forschung für das roboterbasierte Rührreibschweißen (RRS) verwendet. Aufgrund der guten Schweißnahteigenschaften und der Möglichkeit, ungleiche Werkstoffe miteinander zu verbinden, wird dem RRS derzeit im Mobilitätssektor große Aufmerksamkeit geschenkt. Im Verfahren werden die Werkstücke durch Reibung zwischen rotierendem Werkzeug und Werkstück erweicht und gleichzeitig durch Rühren des Werkstoffs gefügt. Dabei treten besonders während der initialen Eintauchphase hohe Kräfte und Kraftgradienten auf. Infolge der im Vergleich zur konventionellen Werkzeugmaschine relativ geringen Steifigkeit des IR ist für die Durchführung des Verfahrens eine Kraftregelung zwingend notwendig. Bei Kraftregelungsansätzen aus dem Stand der Technik fällt eine niedrige Bandbreite auf, was insbesondere in der kritischen Eintauchphase zu suboptimalem Regelverhalten führt. Aus diesem Grund wurde die offene Steuerungsarchitektur genutzt, um eine Kraftregelung mit gesteigerter Bandbreite zu entwickeln. Im Gegensatz zum Stand der Technik berechnet der Kraftregler keine zusätzlichen Positionssollwerte, sondern Geschwindigkeitssollwerte. Auf diese Weise wird der Lageregler im Kraftregelkreis umgangen, was zu einer verbesserten Prozessgenauigkeit und -effizienz führt.

Um eine möglichst hohe Effizienz zu erreichen, wurde ein Verfahren entwickelt, das es ermöglicht, zur Laufzeit zwischen den Regelungsstrukturen für die verschiedenen Fertigungsprozesse zu wechseln. Dabei wird zum Umschaltzeitpunkt ein Übergangszustand aktiviert, in dem die von den Reglern berechneten Antriebsmomente geglättet ineinander übergehen. Das entwickelte System bietet Potenzial für schnelle Wandlungsfähigkeit und ermöglicht niedrige Einstiegshürden für zukünftige Forschungsprojekte.