Morat Swoboda Motion ist ein Joint Venture zwischen der Franz Morat Group und dem Automobilzulieferer Swoboda. Die Franz Morat Group zählt seit über 100 Jahren zu den Antriebstechnikspezialisten und fertigt alles vom Zahnrad bis hin zum kompletten Getriebemotor. Der rund 4.200 Mann starke Zulieferer Swoboda entwickelt und produziert hochpräzise Komponenten und Systeme für die automobile Zukunft. Mit der Gründung des Joint Ventures stellen beide Unternehmen die Weichen Richtung E-Mobilität. Sowohl die Franz Morat Group als auch Swoboda haben bereits Erfahrung mit der Herstellung von Komponenten für Elektroantriebe. „Doch der erste gemeinsame Auftrag über die Lieferung von Verzahnungskomponenten für E-Bike-Motoren war nicht nur der größte in der Firmengeschichte der Franz Morat Group, sondern auch eine große Herausforderung für einen Mittelständler. Deshalb war das Joint Venture für alle Beteiligten die beste Lösung“, verrät Gesamtprojektleiter Stefan Mayer. Die Herausforderung bestand konkret im Neubau eines Werkes, der Planung und Realisierung der kompletten Fertigungslinien sowie der Suche nach qualifizierten Fachkräften – und das alles unter sehr sportlichen Zeitvorgaben. Mayer erinnert sich: „Von der Auftragsvergabe verging ein gutes halbes Jahr bis zur Grundsteinlegung im Juli 2018. Im November kamen dann die Maschinen in Nowa Ruda an und im März 2019 verließen die ersten Bemusterungsteile das Werk.“

Die geeignete Automatisierungsstrategie

Besonders anspruchsvoll gestaltete sich die Suche nach einer geeigneten Automatisierungsstrategie. Dabei galt es, den gesamten Maschinenpark intelligent und flexibel zu verketten. Da zudem ein möglichst hoher Automatisierungsgrad bei gleichzeitig geringem Personaleinsatz gefordert war, musste für jede Maschine eine passende, vollautomatische Beschickung gefunden werden. Die zunächst diskutierten Ansätze bestanden aus einer Vielzahl an Detaillösungen von unterschiedlichen Herstellern und konnten die Erwartungen nie ganzheitlich erfüllen. Die finale Lösung brachte schließlich die Präsentation eines Verkettungskonzeptes von EGS Automatisierungstechnik.

System für die Maschinenautomation und -verkettung

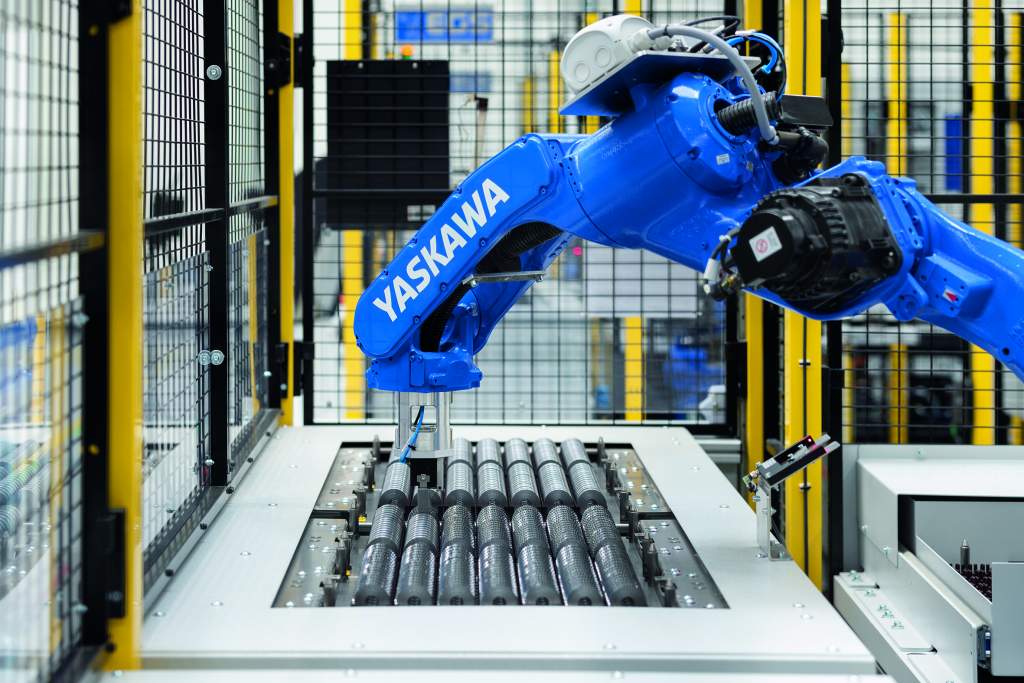

Hartmut Pfalzgraf aus der EGS-Vertriebsmannschaft wusste sofort, dass mit dem Palettiersystem Sumo Ecoplex2 tatsächlich alle Anforderungen dieser Applikation zu erfüllen sein würden: „Unser Universalsystem verfügt über zwei Einschubwagen für die Teilebevorratung sowie über einen Motoman-Roboter von Yaskawa für die Teilehandhabung samt Be- und Entladung der Werkzeugmaschine. Damit können wir Maschinen gleichzeitig automatisieren sowie verketten und bleiben durch den manuellen Transport der Wagen flexibel.“ Der Knackpunkt für die einfache Maschinenverkettung bei Morat Swoboda Motion besteht in der Verwendung identischer Systempaletten, die über bauteilspezifische Aufnahmen und Abstandshalter an die jeweilige Teiledimension angepasst werden. Sind alle Werkstückträger eines Einschubwagens mit bearbeiteten Teilen bestückt, entnimmt ein Werker den Wagen, schiebt ihn zur nächsten Bearbeitungsstation und dockt ihn dort zur weiteren Bearbeitung an. Die Fertigteile der vorangegangenen Station sind die Rohteile der darauffolgenden. „Unsere Räder und Wellen durchlaufen die komplette Fertigung ohne Umsortierung oder manuelle Eingriffe. Der manuelle Transport über die Einschubwagen ist die störungsfreiste und sicherste Art, um die Teile von A nach B zu bringen und zudem sehr flexibel“, so Mayer. Das Fertigungskonzept hat einen weiteren entscheidenden Vorteil: Sollte eine der Maschinen oder einer der Roboter ausfallen, steht nicht wie bei einer starren Verkettung die komplette Linie, sondern es kann mit geringerer Ausbringleistung weiter produziert werden.

Roboter übernehmen die Maschinenbeschickung

Jede Bearbeitungsmaschine verfügt über mindestens ein Ecoplex2-System und über mindestens einen Yaskawa-Roboter. Dabei setzt EGS durchgängig auf einen Robotertyp: den MH12. Der Sechsachser eignet sich für die Maschinenbeschickung: Er ist schnell, präzise, zuverlässig und hat eine große Reichweite. Dazu Pfalzgraf: „Aufgrund der Reichweite des MH12 von 1.440mm können wir den Roboter in entsprechender Entfernung zur Werkzeugmaschine platzieren. Dabei behalten wir freien Zugang zur Maschine, sodass Bediener Servicemaßnahmen oder notfalls sogar eine manuelle Beschickung ungehindert ausführen können.“ Nur in einem einzigen Fall musste EGS von der Verwendung des immer gleichen Robotertyps abweichen. Das komplizierte Be- und Entladen einer Bearbeitungsmaschine unter harten Taktzeitkriterien erforderte den Einsatz von zwei Sechsachsern. Die komplexe Aufgabe teilen sich hier ein MH12 sowie ein kleiner, kompakter MH5 LSII. „Wir haben bereits einige Yaskawa-Roboter bei Framo Morat im Einsatz und mit diesen Maschinen immer gute Erfahrungen gemacht. Auch im Werk in Nowa Ruda wollten wir zuverlässige Roboter. Da sind wir mit Yaskawa auf der sicheren Seite“, so Mayer.