Mit einem Automatisierungsgrad von nur 15 Prozent ist der Montagebereich nach wie vor kein Selbstläufer. Verantwortlich für die langsame Entwicklung sind die hohe Variantenvielfalt, kleine Losgrößen oder auch Prozessvielfalt. Aber auch die Bauteile selbst bereiten manchmal Probleme, etwa dann, wenn ein Roboter sie nicht gut vereinzeln kann. Bemerken Unternehmen dies erst in der Produktionsphase, ist es häufig schon zu spät. Entweder entstehen hohe Aufwände und Kosten für Produktänderungen oder es ist gar nicht mehr möglich, den Prozess sinnvoll zu automatisieren.

Automatisierungsfreundlich konstruieren

Dementsprechend sollten Bauteile bereits vor ihrer Produktion auf ihr Automatisierungspotenzial überprüft werden. Bislang war dafür das Wissen von Experten notwendig. Das am Fraunhofer IPA entwickelte Online-Tool NeuroCAD unterstützt jetzt hier auf Basis eines trainierten neuronalen Netzes, indem es die STEP-Dateien eines Bauteils auswertet und ermittelt, inwieweit es sich für eine Montageautomatisierung eignet. Daraus ergeben sich zwei Nutzungsmöglichkeiten für NeuroCAD: Zum einen lassen sich die Informationen zur Automatisierbarkeit bereits im Produktdesign einsetzen. Zum anderen können Anbieter von Vereinzelungseinrichtungen das Tool bei der Angebotserstellung und im Vertrieb einsetzen.

Die Software basiert auf maschinellem Lernen (ML), dem aktuell am meisten verbreiteten Anwendungsgebiet von KI. Dieses Verfahren hilft, große Datenmengen zu analysieren und erfasste Zusammenhänge zu verallgemeinern. Die dabei verwendeten neuronalen Netze ermitteln über vielschichtige Rechenverfahren eigenständig Werte aus einer großen Datenmenge, welche dann bestimmten Klassen zugeordnet werden können. Um zuverlässige Ergebnisse zu liefern, muss ein neuronales Netz zahlreiche Geometrien kennen und verstehen. NeuroCAD wurde deshalb bereits mit über einer Million Datensätze vortrainiert. Unternehmen können STEP-Dateien zum weiteren Trainieren des Netzes bereitstellen und im Gegenzug das Tool selbst nutzen.

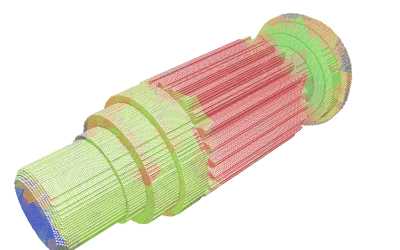

Es genügt, die Dateien auf eine Website hochzuladen. Innerhalb weniger Sekunden erfährt der Nutzer auf einer Skala von eins bis zehn, wie einfach oder schwer das Bauteil zu vereinzeln ist. Das Tool bewertet außerdem die Greifflächen und Ausrichtbarkeit des Bauteils und es nennt die Wahrscheinlichkeit dafür, dass es mit seinem Ergebnis richtigliegt. Demnächst wird die Software erklären können, warum sie zu einer bestimmten Einschätzung kommt. Heatmaps zeigen dann am digitalen Abbild des Bauteils an, welche Bereiche das Bewertungsergebnis am meisten beeinflusst haben. Seit Anfang des Jahres wird die Software mit den Partnern IFC und Evia auch im Rahmen des vom BMBF geförderten Forschungsprojekts KIMont weiterentwickelt.

Robust und schnell vereinzeln

Meist erreichen Bauteile die Fabrik in großen Gebinden oder Kisten, aus denen sie händisch entnommen und auf den richtigen Weg gebracht werden. Den Griff-in-die-Kiste können Robotersysteme zwar bereits erfolgreich ausführen. Das System eingangs zu parametrieren, erfordert in der Regel jedoch noch hohen Aufwand. Verschiedene Varianten oder häufige Bauteilwechsel sind deshalb für eine Automatisierungslösung herausfordernd. Und auch bestimmte Bauteileigenschaften gelten als schwer automatisierbar für den Griff-in-die-Kiste, etwa wenn sich Bauteile aufgrund ihrer Form leicht verhaken können. Dies zu erkennen und zu lösen, bedarf kognitiver und lösungsorientierter Fähigkeiten, die Roboter bisher nicht besaßen.

Bisher gab es drei wesentliche Lösungsstrategien. Erstens wird versucht, Bauteile in einen definierten Zustand zu überführen, damit der Roboter sie blind greifen kann. So werden etwa Bauteilmagazine oft noch manuell bestückt. Zweitens kann man das Bauteil anders konstruieren, sodass es automatisierungsfreundlicher wird. Bei diesem Schritt würde die oben beschriebene Software NeuroCAD helfen. Oder aber drittens: Es bleibt bei der manuellen Handhabung.

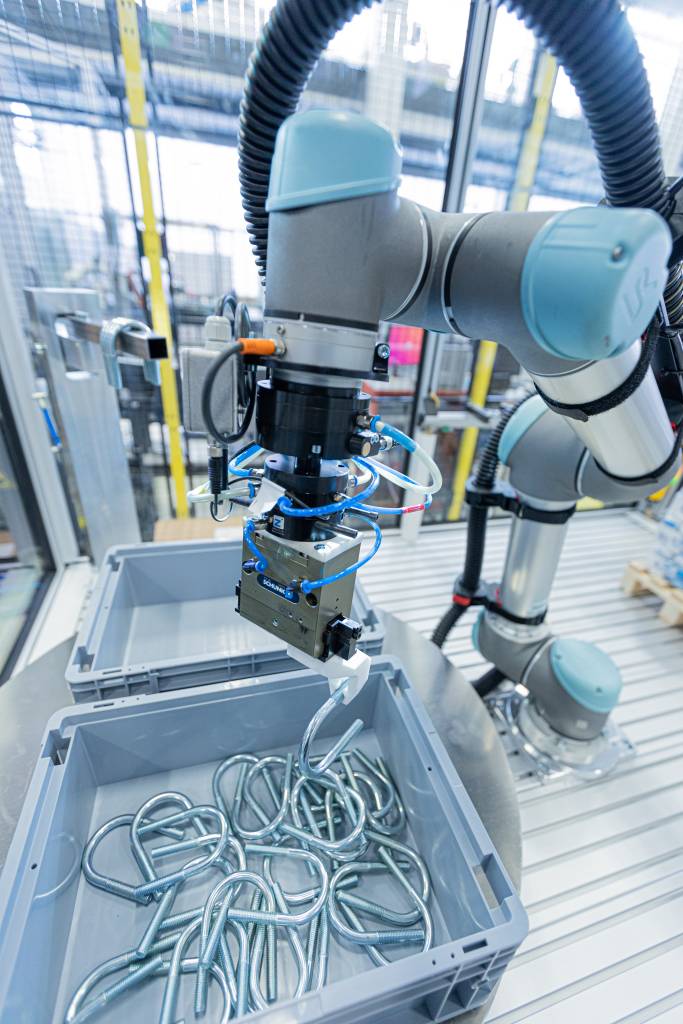

Das maschinelle Lernen eröffnet nun eine vierte Lösungsstrategie, mit der komplexe physikalische Zusammenhänge modelliert und Roboter so gesteuert werden können, dass sie auch herausfordernde Prozesse automatisiert ausführen können. Im Rahmen des BMBF-geförderten Forschungsprojekts Deep Picking entwickelt das Fraunhofer IPA gemeinsam mit den Partnern Premium Robotics und Drag and Bot die Lösung AI Picking. Damit soll ein Robotersystem für den Griff-in-die-Kiste erkennen, ob Bauteile verhakt sind und wenn ja, wie sich der Roboter bewegen muss, um diese zu enthaken.

In Simulationen trainieren

Dafür wurden in einer Physiksimulation tiefe neuronale Netze zur Erkennung und Auflösung von Verhakungen trainiert. Die Daten werden so realistisch wie möglich aufbereitet und z.B. mit einem Rauschen unterlegt, um in der Realität vorkommende Sensorungenauigkeiten nachzubilden. Anschließend wird das neuronale Netz dann in die reale Anwendung transferiert. Dadurch kann der Roboter dann z.B. metallisch glänzende, flache und sich leicht verhakende Rundstahlschrauben in der Kiste lokalisieren, die Lage schätzen und den Griff planen. Als Ergebnis hängen die Schrauben sauber geordnet an ihrer Aufhängvorrichtung.