Als vor rund sieben Jahren ein süddeutscher Premium-Automobil-Hersteller beim Pumpenhersteller Scherzinger anklopft, geht es um eine Flügelzellenpumpe zur Trockensumpfschmierung für deren Sportwagen. Was am Anfang mit überschaubaren Stückzahlen im Manufakturbetrieb beginnt, wächst schnell in eine Serie. „Jetzt geht es um Stückzahlen von mehreren 1.000 pro Jahr, und die fordern ein ganz anderes Fertigungskonzept“, betont Produktionsplaner Mario Maier von Scherzinger. Zwei Gehäuse und zwei Deckel aus Aluminiumguss sollen möglichst vollautomatisch und mannlos gefertigt werden. Also wird das neue Fünfachs-Bearbeitungszentrum von Grob mit einer Automation von EGS um neue Vorrichtungen ergänzt.

„Bei den ersten Vorrichtungen haben wir viel gelernt, doch nun sollte ein Partner hinzukommen, der uns besser versteht und auf uns eingeht“, forderte Oliver Hindinger, der bei Scherzinger die Betriebsmittel konstruiert. Das spielte Willi Fast in die Hände. Der AMF-Anwendungsberater für genau solche Projekte bei Schlüsselkunden kommt aus der Technik und bringt gerne sein Verständnis und seine Lösungskompetenz ein. „Ich war lange genug auf der anderen Seite und erkenne schnell, wo der Schuh drückt.“

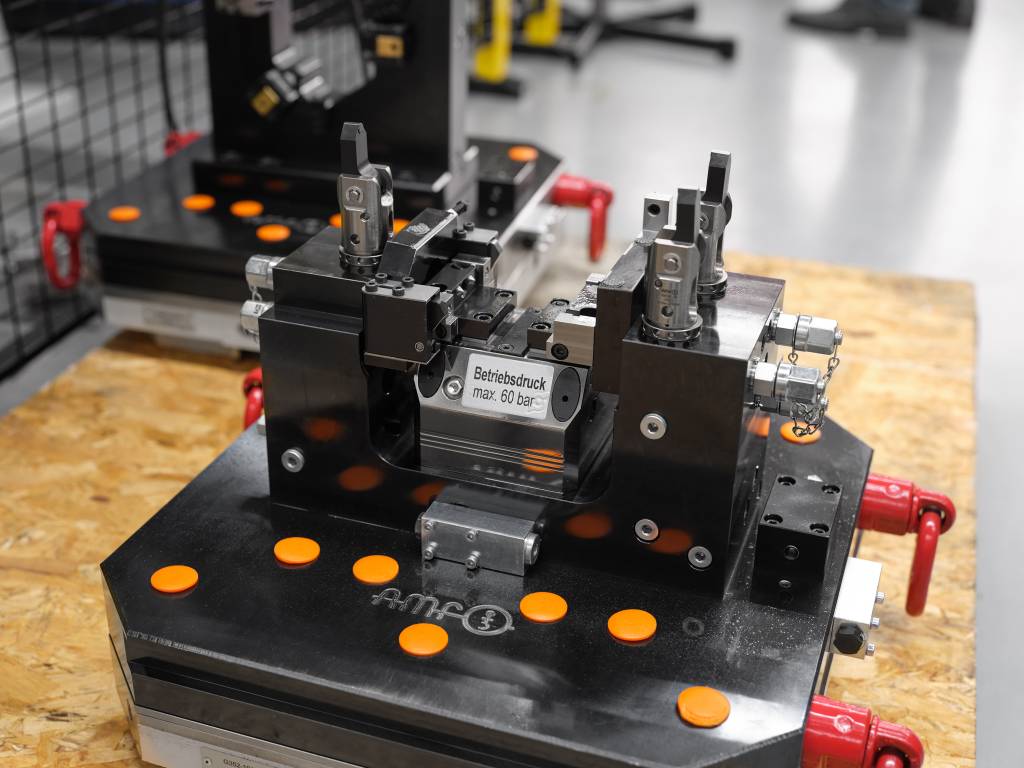

So entstehen vier Vorrichtungen, die, auf Maschinenpaletten montiert, in wenigen Minuten in die Maschine eingewechselt werden und mithilfe der Nullpunktspanntechnik sofort positioniert sind. Die Herausforderung dabei ist die Fixierung der Rohteile aus Aluminium-Sandguss. In einem früheren Konzept wurden zwei Bauteile pro Vorrichtung gespannt und bearbeitet. Dabei haben jedoch mehr Störkonturen den Bearbeitungsprozess eingeschränkt. „Deshalb spannen wir jetzt nur noch je ein Rohteil, statt wie früher zwei“, erklärt Tobias King, Projektleiter bei Scherzinger. „So haben wir die Komplexität reduziert und die Prozesssicherheit erhöht.“ Nun kann die Grob 350 mit ihrem Maschinenkonzept der horizontalen Spindellage und dem Schwenktisch das Werkstück nach Messung der Lage für jede notwendige Bearbeitung toleranzgenau positionieren.

Hydraulische Spannlösung

Gespannt werden die Rohteile hydraulisch mit maximal 190 bar Druck. Bei dem größeren Pumpengehäuse ist das nicht ganz trivial. „Damit wir bei den Bearbeitungsprozessen alle Positionen erreichen, haben wir in der Konstruktion drei Laschen vorgesehen, an denen gespannt werden kann, und die später entfernt werden“, berichtet Hindinger. Hat der Knickarmroboter von EGS ein Teil aus einer der zehn Palettenschubladen entnommen, positioniert er es passgenau in der Vorrichtung. Dann fixieren drei Vertikalspanner mit 90° Öffnungswinkel, das Gehäuse mit 7,8kN fest und prozesssicher. An den Auflageflächen sind zusätzlich griffige Aufnahmepunkte gegen ein Verrutschen des Werkstücks angebracht. Nun können Bohrungen und Senkungen eingebracht, Dichtungsflächen plan gefräst und das Innere der Flügelzellenpumpe auf Maß zerspant werden. Dabei sind die Maß-, Lage- und Formtoleranzen mit 0,02 und 0,04mm sehr anspruchsvoll. Sind alle Bearbeitungsschritte durchgeführt, übernimmt ein in der Vorrichtung eingebauter Zentrierspanner die Fixierung des Pumpengehäuses. Nun geben die Kipphebel die drei Spannlaschen frei, damit sie die Maschine entfernen kann.

Die Fertigung der beiden Deckel ist zwar nicht ganz so anspruchsvoll, dennoch bedarf es für die sichere Spannung der Rohteile einige Überlegungen. Passend zur horizontalen Spindellage der Grob-Maschine werden die Teile senkrecht in eine bogenförmige Vorrichtung eingebracht, die sie an den schmalen Seiten komplett umschließt. Auch hier fixieren nach dem Positionieren die hydraulischen Vertikalspanner fest und sicher. Im Anschluss an das Zerspanen werden die Teile in weiteren Schubladen des Palettenwagens abgelegt, bevor sie ausgefahren, entgratet und veredelt werden.

Vollautomatisierte, mannlose Fertigung

Seit Januar 2024 läuft die Fertigung wie gewünscht. Das Ziel einer vollautomatisierten, mannlosen Fertigung ist in kurzer Zeit erreicht worden. Das Ergebnis schafft durch die Automatisierung im Verbund mit den Vorrichtungen beim Personal mehr Kapazität für andere Aufgaben. „Wir haben es geschafft den Personaleinsatz gegenüber früher auf 25 Prozent zu senken“, berichtet Produktionsplaner Maier begeistert.