Schleusentore sind qualitativ anspruchsvolle und oft sehr große geschweißte Stahlbauteile. Gebaut werden sie meist von mittelständischen Betrieben, bei denen Flexibilität in der Fertigung ebenso wie ein enger Kostenrahmen beachtet werden müssen. Unter diesen Rahmenbedingungen wurde in den vergangenen Jahren ein Schweißroboter für Stahlbauteile mit über 9m Breite entwickelt, der mit multispektraler 3D-Sensorik sowohl seine Umgebung als auch die Schweißnaht genau erfassen kann. Die Sensorplattform wurde als Teilprojekt ´3D-Sensoriken für klein- und großräumige Prozesse im Stahlbau – Geometrieerfassung, Bahnplanung und 3D-multispektral-Registrierung´ (FKZ 03ZZ0450) im Verbundvorhaben ´3D-Multisensorik und Handhabungssysteme für die Automatisierung im Stahlbau´ vom BMBF gefördert.

Mobile Schweißplattform

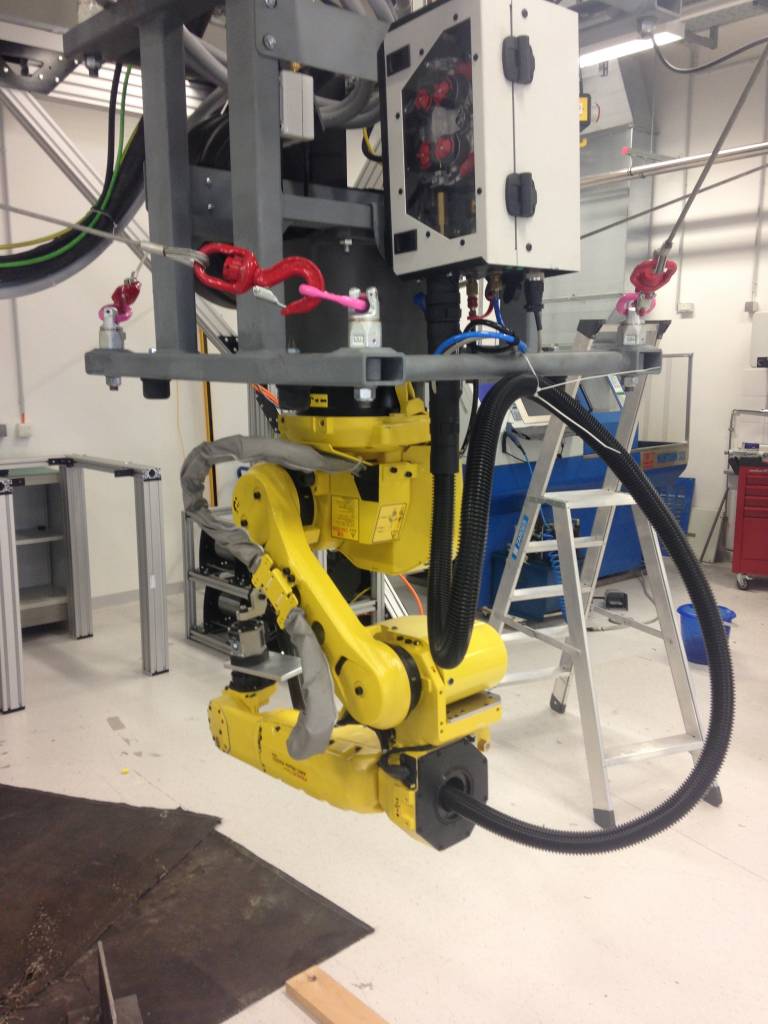

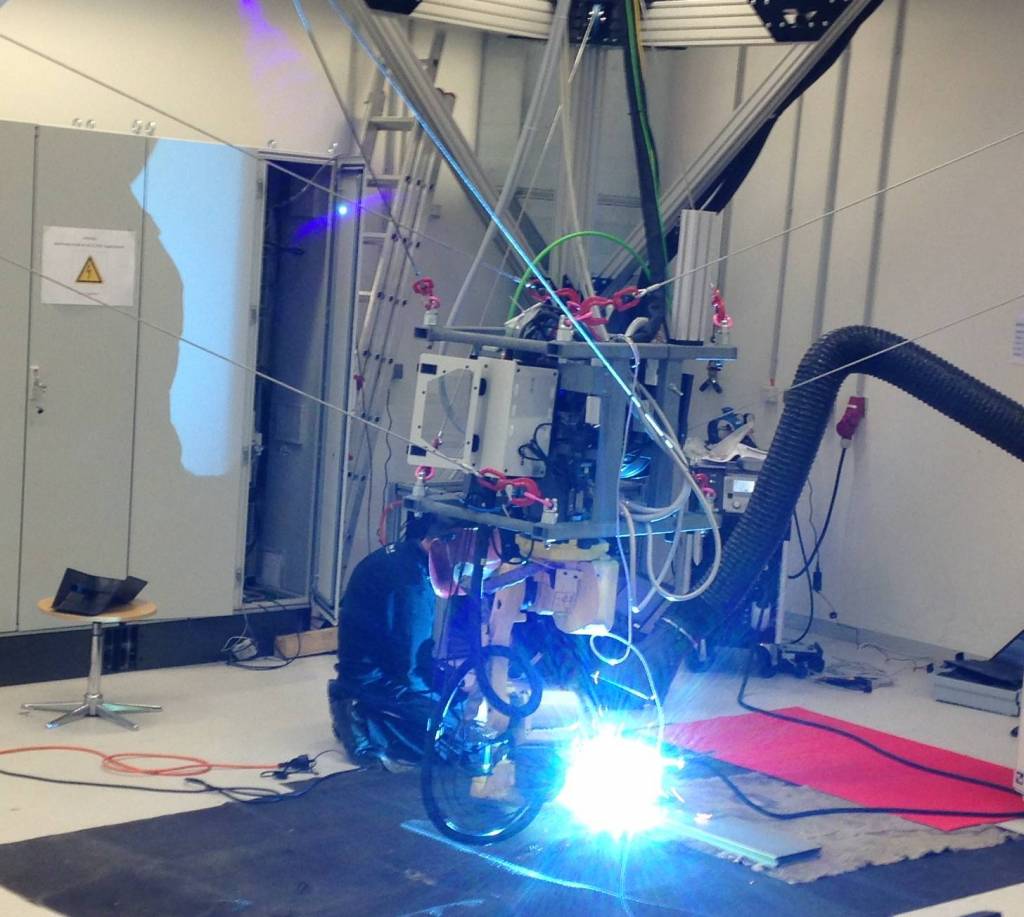

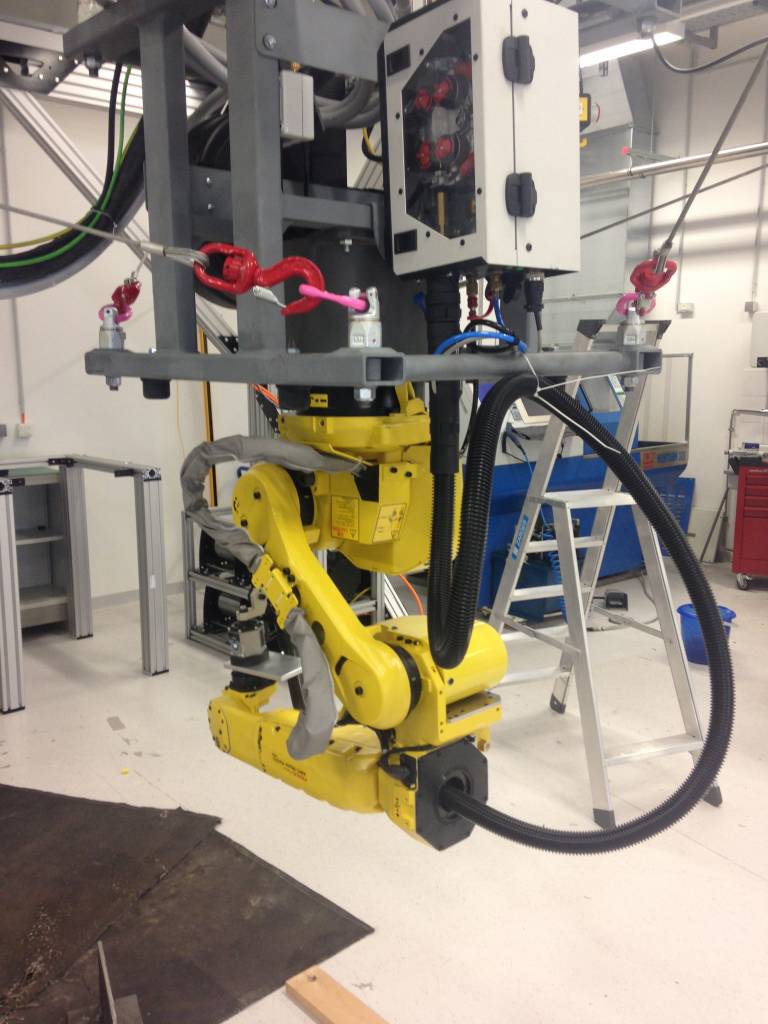

Bei der Größe der Bauteile war es wichtig, auf einer Fläche von mindestens 9x9m2 schweißen zu können, d.h. der Schweißbrenner muss über Strecken bewegt werden, die die Länge eines normalen Roboterarms überschreiten. Eine Lösung dafür wäre eine große (stationäre) Portalanlage. Als kostengünstige Alternative wurde von der TH Deggendorf ein mobiles Seilzugsystem entwickelt. Der Schweißroboter und die 3D-Sensorik wurden dafür über Kopf hängend an einem Multifunktionsträger befestigt. Der vom Projektpartner Sibau entwickelte Träger wird dabei mit dem Seilzugsystem über das Werkstück bewegt und dazu mit einem CNC-Steuerungssystem angesteuert. Am eigentlichen Arbeitsort folgt der Schweißbrenner dann der Schweißbahn. Daraus ergeben sich folgende Anforderungen an die 3D-Sensorik: Sie muss sowohl Kollisionen zwischen Plattform und Werkstück verhindern als auch die Schweißbahn exakt vermessen. Die Positionierung der Plattform zum Schweißen und die Prozesskontrolle der Schweißung sind unterschiedliche Aufgaben, die deshalb mit zwei separaten Sensorsystemen bewältigt werden. Weiterhin sollte die eingesetzte Sensorik keine zusätzlichen Schutzmaßnahmen (Augensicherheit) erfordern als die, die durch den eingesetzten Schweißprozess entstehen. Für die Anfahrt der Plattform zum Fügespalt wurde zuerst eine Vermessung durch externe Sensoren neben dem Werkstück erwogen. Am Ende stellte es sich als praktikabler heraus, einen einzelnen Sensor auf der Plattform mitzuführen, um so die Position und etwaige Hindernisse auf der Bahn zu erkennen. Letztlich muss die Plattform mit dem Sensor nur zum Fügespalt gefahren werden. Dort orientiert sich dann die um Größenordnungen präzisere Schweißsensorik am Fügespalt selbst.

ToF-Sensor schafft Überblick

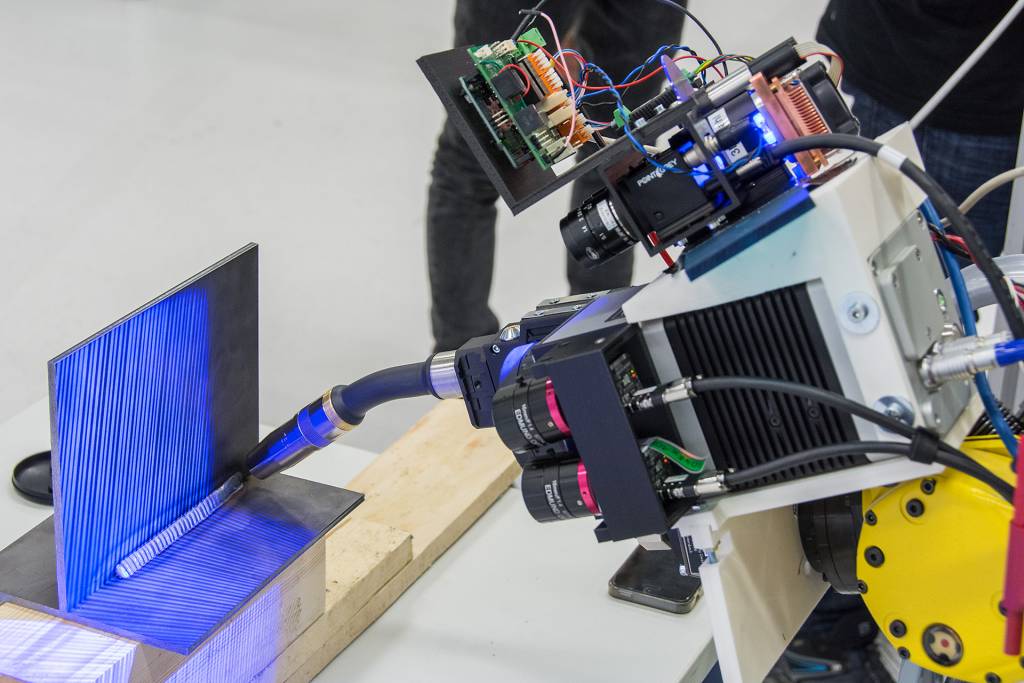

Für die Orientierung der Plattform wurde ein Time-of-Flight-Sensor gewählt. Er liefert bis zu 300.000 Punkte/Messung bei 15 Messungen/s. Die maximale Messentfernung beträgt 13m. Die Genauigkeit von 1cm oder 1% der Messdistanz ist für die Aufgabe ausreichend. Durch den Verzicht auf externe Sensorik liefert der 3D-Sensor nur relative Entfernungen mit Bezug zum Koordinatensystem des Seilzuges. Etwaige Ungenauigkeiten der Bewegungsbahn werden durch eine Referenzfahrt pro Werkstück ausgeglichen. Die dabei erfassten 3D-Daten werden im Anschluss einer Schweißfachkraft präsentiert, die damit den Arbeitsbereich des Schweißroboters für den eigentlichen Schweißvorgang definiert. Die so festgelegte Position wird von der Plattform angefahren. Sobald sie am Fügespalt angekommen ist, beginnt die Arbeit für das zweite Sensorsystem auf der Plattform. Zuerst soll der Fügespalt erkannt und in 3D vermessen werden. Die Herausforderung dabei ist die teils rostige bzw. hochreflektierende Oberfläche der Fügepartner. Hinzu kommt, dass der Fügespalt bei einlagigen Nähten auch kleiner als die Auflösung des 3D-Sensors sein kann. Für diese Aufgabe wird ein am Fraunhofer IOF entwickeltes multimodales Sensorsystem genutzt. Es besteht aus einem miniaturisiertem 3D-Sensor, der bei einem Messfeld von 400x400mm mehr als 30 3D-Datensätze/s mit je 1MP Auflösung liefert. Die Beleuchtungseinheit projiziert Muster für die Zuordnung der 3D-Punkte bei einer Wellenlänge von 462nm. Das 3D-Sensorystem kann aber, je nach Anwendung, auch für den UV- bis SWIR-Spektralbereich umgerüstet werden. Es können weitere Kameras montiert werden, z.B. für die Inline-Kontrolle des Schweißprozesses. Im vorliegenden Fall sind das eine Thermografiekamera (LWIR) sowie zwei Hyperspektralkameras mit Spektralbereichen von 475 bis 640nm (VIS) und 655 bis 975nm (NIR).

Bild: Fraunhofer-Institut IOF

Bild: Fraunhofer-Institut IOF

Bild: Fraunhofer-Institut IOF

Bild 1b – Bild: Fraunhofer-Institut IOF

Bild2b – Bild: Fraunhofer-Institut IOF

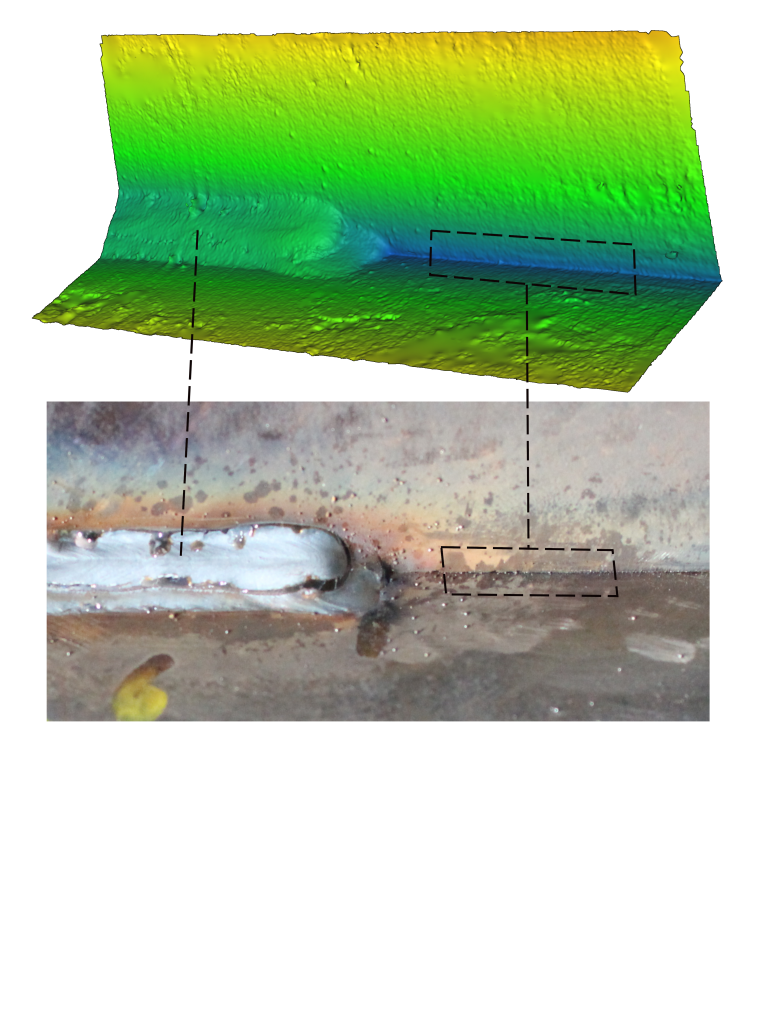

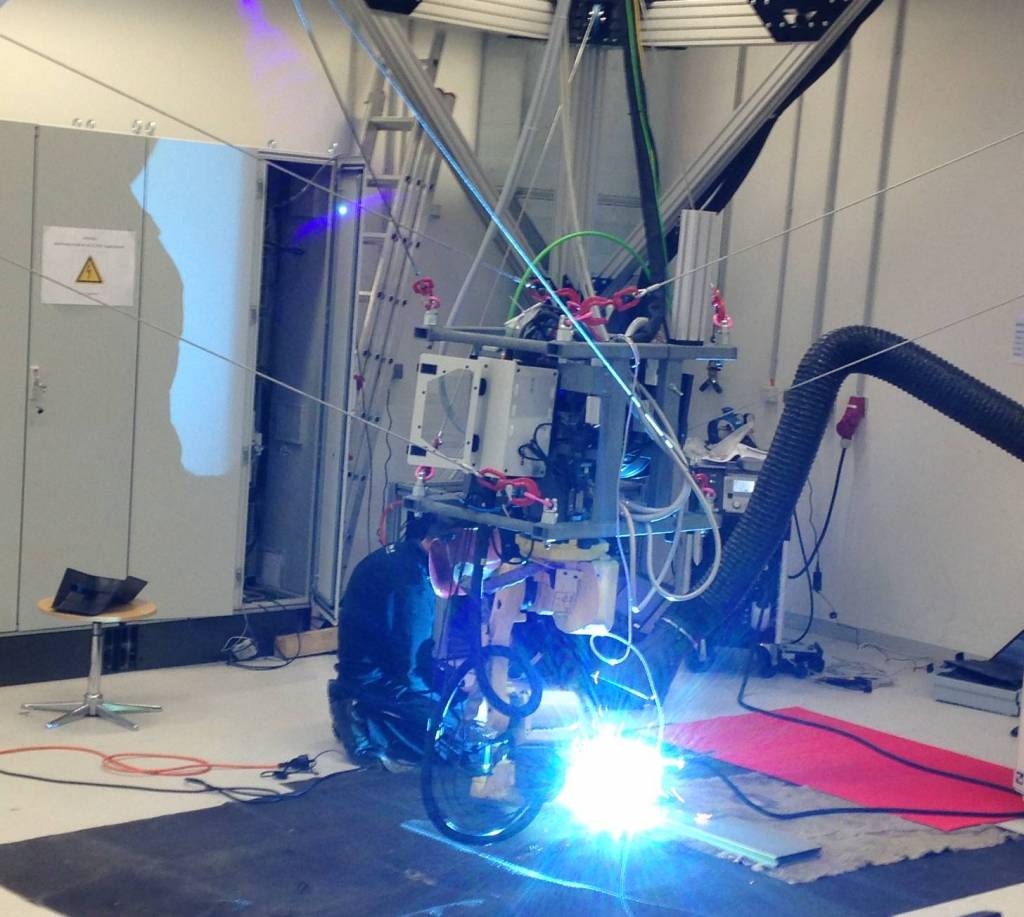

Schweißprozess im Test (links). Auch wenn der Fügespalt nicht erkennbar ist, kann eine Bahn für den Schweißroboter definiert werden: 3D-Messdaten des Spaltbereiches (r.o.), Bild des Spaltbereiches (r.u.) – Bild: Fraunhofer-Institut IOF

Schweißprozess und QS

Die Schweißfachkraft definiert, anhand der zuvor gewonnenen 2D- und 3D-Daten, den Anfangs- und den Endpunkt der Schweißnaht im Fügespalt. Über eine Darstellung als Topografie oder in Falschfarben können die 3D-Messpunkte besser interpretiert werden. Flächenschnitte können automatisch vom System ermittelt und als Schweißbahn vorgeschlagen werden. Wobei bisher ausschließlich linienhafte Schweißbahnen betrachtet wurden. Mit den 3D-Sensordaten wird aus den so festgelegten Anfangs- und Endpunkten die 3D-Bahn für den Roboterarm bzw. Schweißbrenner berechnet. Sind die Schweißparameter durch die Schweißfachkraft festgelegt, startet der Bediener den Schweißvorgang. Während des Schweißvorgangs ist der 3D-Sensor nicht aktiv, da seine Kameras dafür nicht geeignet sind. Mit einer zusätzlichen LWIR-Kamera lässt sich der Prozess aber in 2D aufnehmen. Diese und die beiden Hyperspektralkameras blicken auf bzw. kurz hinter das Schmelzbad. Im Anschluss an den Schweißvorgang kann die Naht nochmals in 3D erfasst werden. Die Auflösung liegt bei 200µm. Durch Kalibrierung aller Sensoren in ein Koordinatensystem können die multimodalen Daten im Nachgang zusammengeführt und korreliert werden.