Was ist besser als Hubraum? Noch mehr Hubraum. Was in Zeiten der guten alten Saugmotoren als Aussage durchaus seine Berechtigung hatte, gilt spätestens mit der Serienverfügbarkeit von Turboladern nicht mehr zwingend. Und gerade das weite Feld der Nicht-Fachleute reibt sich verwundert die Augen, welche Leistung kleine Motoren entfesseln, wenn sie ein Abgasturbolader ordentlich auflädt. Diese drehen dabei übrigens gehörig am Rad, je kleiner, je schneller. Vor allem in Motoren mit geringem Hubraum bringen es die beiden Turbinenräder des Laders durchaus auf 300.000 Umdrehungen/min.

Drei Roboter für die Turbolader

Diese kaum vorstellbare Drehzahl lässt sich nur dann auf Langstrecke durchhalten, wenn die Fertigungstoleranzen aller Bauteile gegen Null gehen. Für die Überwachung hat Hahn einen Prüfstand entwickelt, der die bis dato üblichen Testroutinen von 1min auf 30s halbiert. Drei Melfa-Roboter von Mitsubishi Electric übernehmen im Prüfstand das vollautomatische Handling der Komponenten sowie deren sichere Kontaktierung an den Teststationen mit ihrer aufwendigen Sensorik. Das Ziel des neuen Teststands von Hahn Automation: Prüfung eines komplett montierten Turboladers in puncto Funktion und Leistungsfähigkeit. Dafür sind eine Reihe von Einzelprüfungen notwendig: Drehzahl des Turbinenrades, anliegender Ladedruck in Richtung Motor, Staudruck vor dem Turbinenrad, Temperatur des Laders, Position des Stellantriebs, Schallentwicklung sowie der anliegende Öldruck und Schmiermitteldurchfluss. Im Gegensatz zum späteren Betrieb auf der Straße werden die Turbolader im Prüfstand nicht vom Abgasstrom eines Verbrennungsmotors angetrieben, sondern von kalter Luft. Druck und Volumenstrom sind regelbar, um auf diese Weise variierende Betriebszustände so praxisnah wie möglich abbilden zu können.

Doppelt so schnell testen

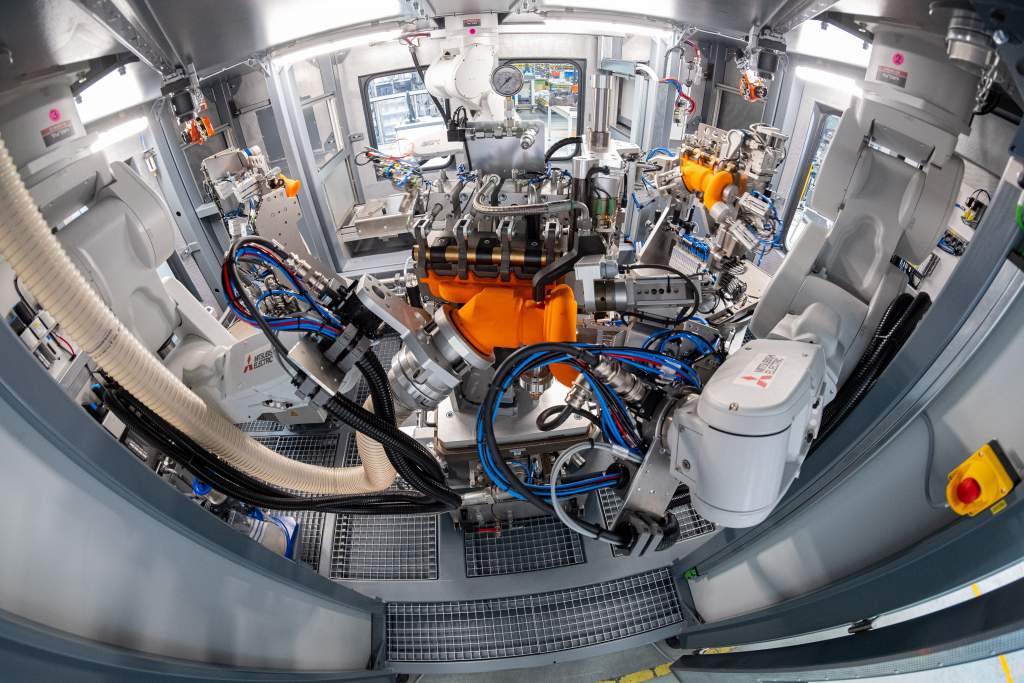

Alle 30s verlässt ein auf Herz und Nieren getesteter Turbolader die Anlage. Damit ist Hahn Automation fast doppelt so schnell wie die bis dato bei Automobilzulieferern eingesetzten Prüfstände. „Die Anlage ist auf Abgasturbolader ausgelegt. Sie lässt sich mit Rüstsätzen aber auch umstellen für die Prüfung von E-Boostern, also den Turboladern für Brennstoffzellen“, erklärt Martin Sulzbacher, Projektleiter in der Entwicklung von Hahn Automation. Diese Vielseitigkeit im Einsatz trägt der Entwicklung Rechnung, dass alternative Antriebe mit Wasserstoff als Energiequelle künftig an Bedeutung zunehmen. Die Umrüstungsfähigkeit heutiger Prüfstände schafft also Zukunftssicherheit, später auch E-Booster testen zu können, wenn die Brennstoffzellenantriebe in Großserie gehen. Zentrale Einheiten für das komplette Handling sind Knickarmroboter aus der Melfa-RV-Serie von Mitsubishi Electric. Dahinter stehen dynamische Sechsachskinematiken. Die Einheiten sind in der Baugröße RV-20FM-D1-S15 ausgelegt auf Lasten am Handgelenk bis 20kg. Die Radiusreichweite beträgt rund 1,1m. Drei dieser Sechsachsroboter sind auf engstem Raum in der Prüfzelle überkopf installiert. Bei der Konzeption der Zelle hat der Maschinenbauer auch darauf geachtet, Platz zu sparen. Die komplexen Abläufe sind so verdichtet, dass die gesamte Zelle für den Transport anschlussfertig in einen Überseecontainer passt. „Mal abgesehen von den Logistikvorteilen: Wir haben einfach keinen Platz in der industriellen Produktion. Großzügige Flächen gibt es nicht“, sagt Sulzbacher. Die Praxis sehe so aus, dass sich vor allem End-of-Line-Anlagen wie die Prüfstandtechnik mit dem begnügen müssen, was an Fläche noch zur Verfügung steht.

Platzmangel in der Prüfzelle

Dieser Mangel führt dazu, dass sich Prüfabläufe in der Testzelle aus Platz- und Zeitgründen zwangsläufig stetig überlappen. Die drei Roboter müssen sich also ihren Arbeitsraum teilen und entsprechend kooperativ miteinander umgehen. Der Blick in den Prüfstand macht schnell klar, warum sich die unter der Decke montierten Knickarmroboter von Mitsubishi Electric immer wieder klein machen müssen. Die Kompaktheit setzt sich fort bei den Controller-Einheiten für die Roboter. Sie sind so kompakt, dass Hahn Automation sie übereinander platziert direkt in die äußere Hülle des Prüfstands integrieren konnte. Damit stehen keine Stand-alone-Controller neben der Anwendung mehr im Weg herum.