Runter mit den Lastspitzen und mehr Erweiterungsspielraum ohne kostspielige Trafoinvestitionen. Kompakte Kondensatoreinheiten wirken wie ein Booster, der dem angeschlossenen Antriebssystem beim Beschleunigen zusätzliche Energie verabreicht. Beim Bremsen wiederum puffern sie die generatorische Energie. Auf diese Weise bleibt die Energie weitgehend im System erhalten – was letztlich dem Lastmanagement und der Energieeffizienz zugutekommt.

Da liegt sie auf dem Tisch: Die Investitionsfreigabe für eine neue Anlage. Die Spezifikation steht, der Lieferant ebenfalls. Und bei aller Euphorie und der Vorfreude auf die neue Produktionsstraße, die so schön schnell und präzise laufen soll, kommt irgendwann betreiberseitig die bange Frage in Richtung Maschinenbauer: „Wieviel Strom braucht ihr denn?“ Wenn der Trafo der eigenen Mittelspannungsversorgung bereits im oberen Drittel seiner Leistungsfähigkeit arbeitet, kann so eine Frage nach dem Energiebedarf schnell den Charakter eines Spielverderbers bekommen. Dass so eine Situation keinesfalls theoretischer Natur ist, sondern eine ganz reale Herausforderung, zeigt sich beim ostwestfälischen Möbelbauer Venjakob. Das traditionsreiche Unternehmen aus Gütersloh plante den Bau einer neuen Kantenbearbeitungsstraße in Kombination mit drei Linearportalen (XZ) mit Drehachse für das Material-Handling der Holzplatten. Mit der Investition unternimmt Venjakob einen großen Schritt weiter in Richtung Losgröße 1 und der damit einhergehenden Notwendigkeit nach Flexibilität.

Automation und Handwerk verbinden

Mehr als 200 Menschen arbeiten für den 1935 gegründeten Möbelhersteller. Prägend für die Philosophie von Venjakob ist die Verknüpfung des traditionellen Manufakturgedankens mit modernen Fertigungsmethoden. Es sind Handwerk, Präzision, Qualität und Liebe zum Detail, aus denen bei Venjakob auf einer Produktionsfläche von 35.000m2 vor allem Stühle, Ess-und Couchtische sowie Kastenmöbel für den gehobenen Möbeleinzelhandel entstehen. „In diesem Segment sind wir gut unterwegs“, sagt Josef Lieks, technischer Leiter von Venjakob.

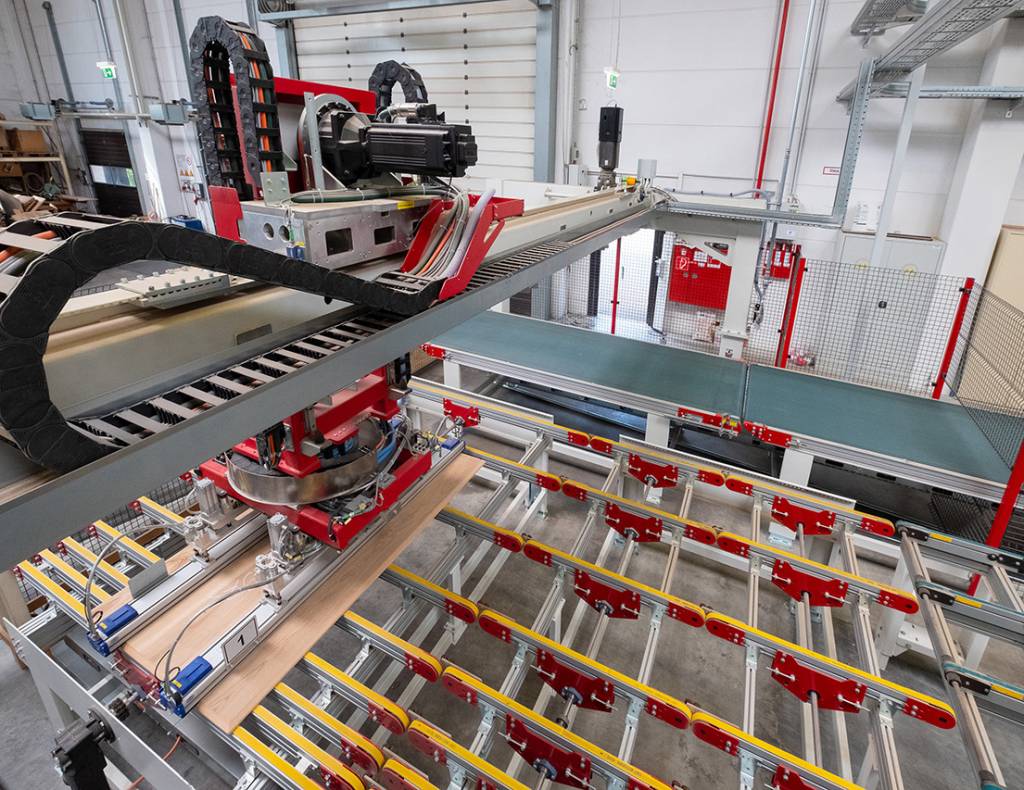

Der erfolgreiche Möbelbauer differenziert sich einerseits über hochwertige Hölzer, Holzwerkstoffe und das Design in Kombination mit einer hohen Qualität. Andererseits zählen auch kurze Lieferzeiten – und das mit einer kundenindividuellen Fertigung. Die vornehmliche Anforderung an die Kantenbearbeitungsanlage war eine kommissionsweise Abwicklung von Aufträgen. Dadurch wird es möglich, die herrschende Varianz abzubilden. Jede Holzplatte, die durch die Anlage fährt, ist mit einem Barcode versehen und einem konkreten Auftrag zugeordnet. Die Stammdaten beinhalten ferner sämtliche Bearbeitungsabläufe. Abseits der gebotenen Qualität und Flexibilität zählt für Venjakob auch die Taktzeit – was betriebswirtschaftlich gesehen wenig überrascht. Tempo ist schon allein deshalb gefragt, da jedes Teil mit seinen vier Kanten auch viermal durch die von Ima Schelling gebaute Maschine fährt. Das Ein- und Umsetzen erledigen am Beginn und Ende der Maschine Portalsysteme. Konzipiert und gebaut sind die Dreiachskinematiken von Kraft Maschinenbau aus Rietberg.

Zwölf Takte pro Minute

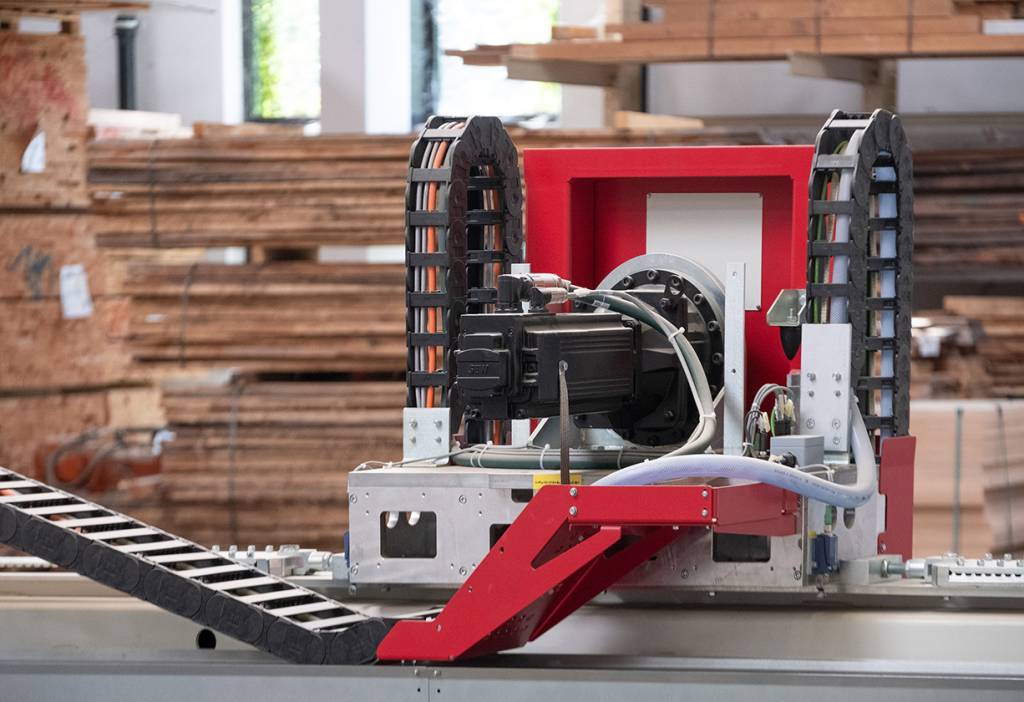

„Die Geschwindigkeit der Portale wird immer höher“, stellt Kraft-Projektleiter Arthur Löwen fest. Bei Venjakob arbeiten die Portale mit bis zu zwölf Takten pro Minute. Damit hat die Maschine also pro Auftrag 5s Zeit. In dieser Zeit sind also vier Hub/Abwärtsbewegungen und zwei Fahrbewegungen notwendig, inklusive Aufnahme und Abgabe des Werkstücks. Bei diesem knapp skizzierten Ablauf wird sofort deutlich, dass der Leistungsbedarf beim Beschleunigen hoch ist, während beim Abbremsen wiederum reichlich Energie durch den generatorischen Effekt frei wird. Dieser Zusammenhang wirkt sich umso dramatischer aus, je höher die Leistung der Antriebstechnik projektiert ist. Beim größeren der beiden Portalsysteme bringen es allein die beiden synchronisierten Servoumrichter für die Hubachse auf jeweils 45kW. Hinzu kommen jeweils 11kW für die Regler der Hub- und Drehachse. Eingesetzt sind die Einachsmodule Movidrive modular aus dem Automatisierungsbaukasten Movi-C von SEW-Eurodrive.

Lastspitzen begrenzen

Mit dem Ziel, die Lastspitzen wirksam zu begrenzen, haben die Bruchsaler Automatisierer gemeinsam mit Kraft Maschinenbau einen Energiespeicher mit Doppelschichtkondensatoren (Supercaps) projektiert. Er ist dafür ausgelegt, zeitlich versetzte Lastspitzen durch kurzfristiges Puffern zu glätten – mit dem Ziel, die Anschlussleistung auf das wirklich notwendige Maß zu begrenzen. Die Kondensatoren des modular erweiterbaren Speichers nehmen dafür die Bremsenergie der Motoren auf und stellen diese über den DC-Zwischenkreis den Antriebsreglern wieder zur Verfügung, wenn diese im nächsten Teiltakt erneut beschleunigen. Durch diesen Aufbau haben es Kraft und SEW geschafft, die ohne diesen Speicher notwendige netzbezogene Spitzenleistung um 90 Prozent zu senken. Das gepufferte System harmonisiert die Netzbelastung auf eine kontinuierliche Leistung von 10kW. Zyklische Schwankungen bis zu 100kW Spitze gehören der Vergangenheit an. „Wir sind von 100kW für beide Portale runter auf 10kW“, betont SEW-Applikationsingenieur Martin Kampe.