Durch das Internet der Dinge (engl. Internet of Things = IoT) und die Etablierung von Cyber-Physischen-Systemen wird die Kommunikation von Maschinen, Anlagen und ihren Komponenten untereinander, sowie mit den Maschinenbedienern, über das industrielle Internet ermöglicht. Diese Entwicklung wird unter anderem durch die kostengünstige Herstellung und Miniaturisierung von Sensoren getrieben, sodass der vermehrte Einsatz physischer Sensoren in der Produktion erheblich erleichtert wird. Der Trend zur digitalen Transformation erfordert die Etablierung von Kommunikationsstrukturen, um den Datenaustausch in der Fertigungsindustrie, aber auch in der Forschung und Lehre, auszubauen.

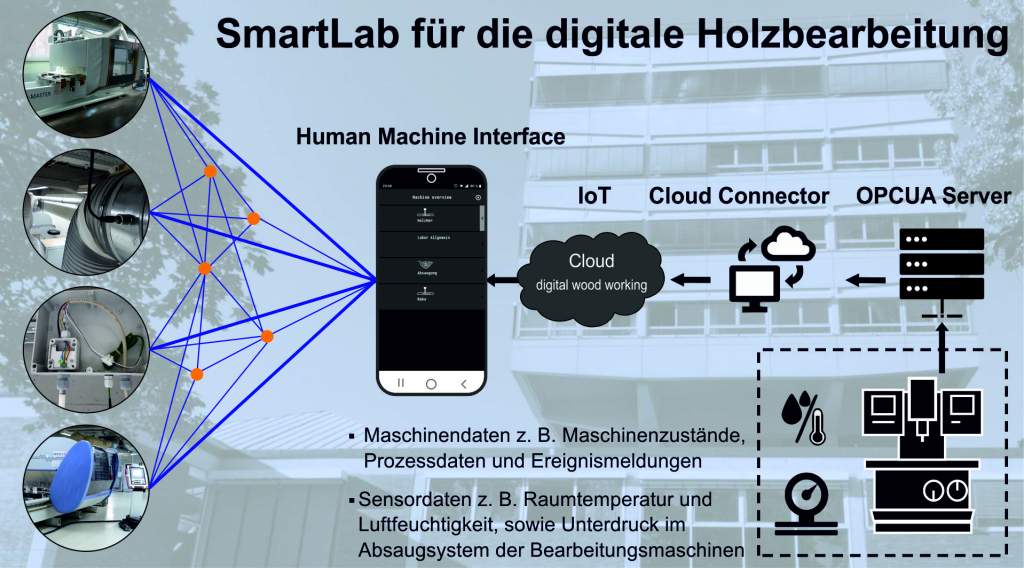

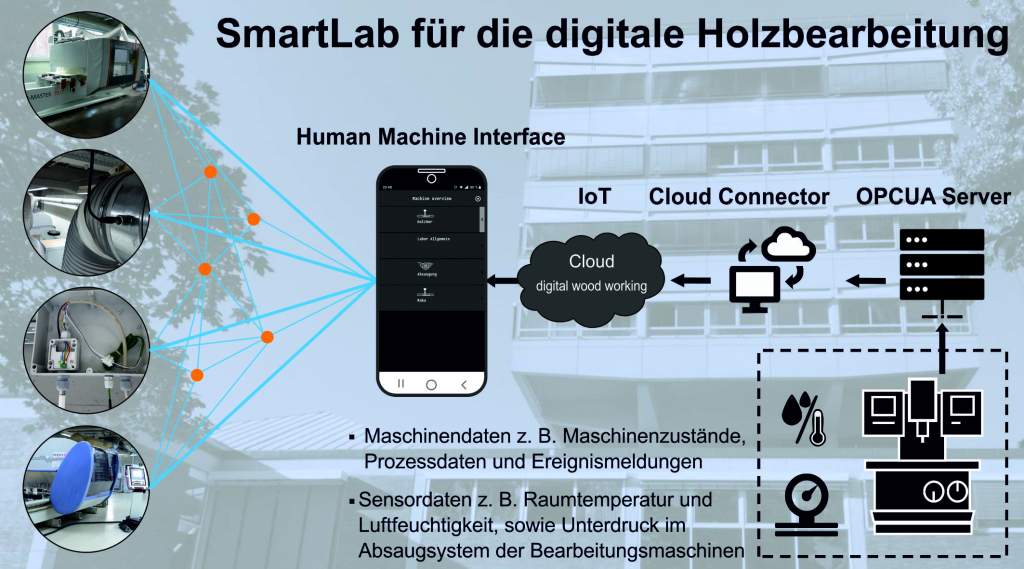

Um die Digitalisierung des Versuchsfeldes am IfW voranzutreiben, wurde eine zentrale Datenerfassungseinheit installiert, die Daten verschiedener Messstationen sammelt, aufbereitet und über unterschiedliche Ausgabemedien einsehbar macht. Hierfür wurde Sensorik für die Erfassung von Klimadaten im Versuchsfeld sowie zur Kontrolle von Grenzwerten implementiert, sodass Umgebungseinflüsse auf Maschinen und Anlagen überwacht werden können. Über Leistungsmessgeräte wird der Energieverbrauch an der zentralen Holz-Späne- und Staubabsauganlage, sowie an den CNC-Bearbeitungszentren ermittelt, um Rückschlüsse auf die Auslastung ziehen zu können. Dies ist erforderlich, da an den Bestandsmaschinen ansonsten keine andere Möglichkeit zur Erfassung der Leistungsaufnahme gegeben ist. Die Anbindung von Bestandsmaschinen an das IoT wurde nach dem BrownField-Ansatz umgesetzt. Die hier vorgestellten Lösungen basieren auf dem Ökosystem der Tapio GmbH und wurden zwar speziell für das Versuchsfeld am IfW konzipiert, können aber mit entsprechenden Anpassungen auch auf eine industrielle Fertigung transferiert werden.

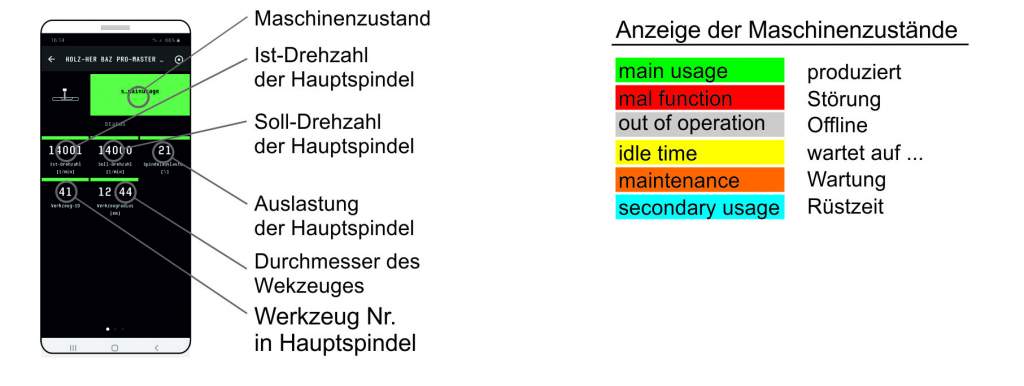

In Abbildung 1 ist die Umsetzung der digitalen Holzbearbeitung am Institut schematisch dargestellt. Hierbei werden die Maschinen- und Sensordaten in Form von OPC UA Items in einen OPC UA Server geschrieben, sodass sie von einem Cloud Connector ausgelesen werden können. Dieser leitet die Daten an das digitale Ökosystem weiter. Dort stehen dann diese Daten für verschiedene Anwendungen zur Verfügung. Im SmartLab wurde beispielhaft das MachineBoard, als eine Applikation von Tapio, eingesetzt. Das MachineBoard läuft als App auf mobilen Endgeräten (Smartphones, Tablets, Smartwatches usw.) und visualisiert die Informationen zu den Bearbeitungsmaschinen und zum Versuchsfeld.

GreenField vs. BrownField

Grundsätzlich wird im Zusammenhang mit dem digitalen Wandel zwischen zwei Ansätzen unterschieden. Der GreenField-Ansatz basiert auf der Planung eines idealen, vollständig digitalisierten Produktionsstandorts, ohne Vorbedingungen durch bereits vorhandene Maschinen oder Anlagen, auf einer sinnbildlich freien, grünen Wiese. In den meisten Fällen ist eine Produktionsstätte jedoch bereits im Betrieb, entspricht also vielmehr einem braunen, bereits bebauten Feld. In solchen Fällen können weder potenziell ungeeignete Maschinen und Geräte einfach ersetzt, noch kann der Produktionsprozess für einen längeren Zeitraum unterbrochen werden. Daher liegt der Schwerpunkt des BrownField-Ansatzes auf einer digitalen Transformation, die gleichermaßen an den gegebenen Aufbau, sowie an die gewünschte Architektur angepasst wird. In diesem Zusammenhang wurde auch das Digitalisierungskonzept am IfW nach dem BrownField-Ansatz umgesetzt. Ein Netz aus Sensoren wurde über bereits vorhandene Bearbeitungsmaschinen gelegt, um sie auf diese alternative Weise ‚CloudReady‘ zu machen. So konnte der Eingriff in die bestehende Anlagentechnik verhindert werden, um die bestehende Betreiberlaubnis der Maschinen beibehalten zu können.

Durch das Sammeln großer Mengen an Daten in der IoT-Plattform besteht die Möglichkeit diese Datenmiteinander in Bezug zu setzen, um daraus prozess- und maschinenrelevante Schlussfolgerungen ziehen und Prognosen ableiten zu können. Ziel solcher Prognosetools ist, die Produktivität der Anlagen zu erhöhen und die Stillstandszeiten zu verringern, z.B. mit dem Ansatz der vorausschauenden Instandhaltung (Predictive Maintenance), welcher insbesondere durch die Nutzung des DashBoards und der damit verfügbaren Option der Darstellung historischer Daten in Form von Statistiken und Charts, möglich wird.

Hardware der IoT-Plattform

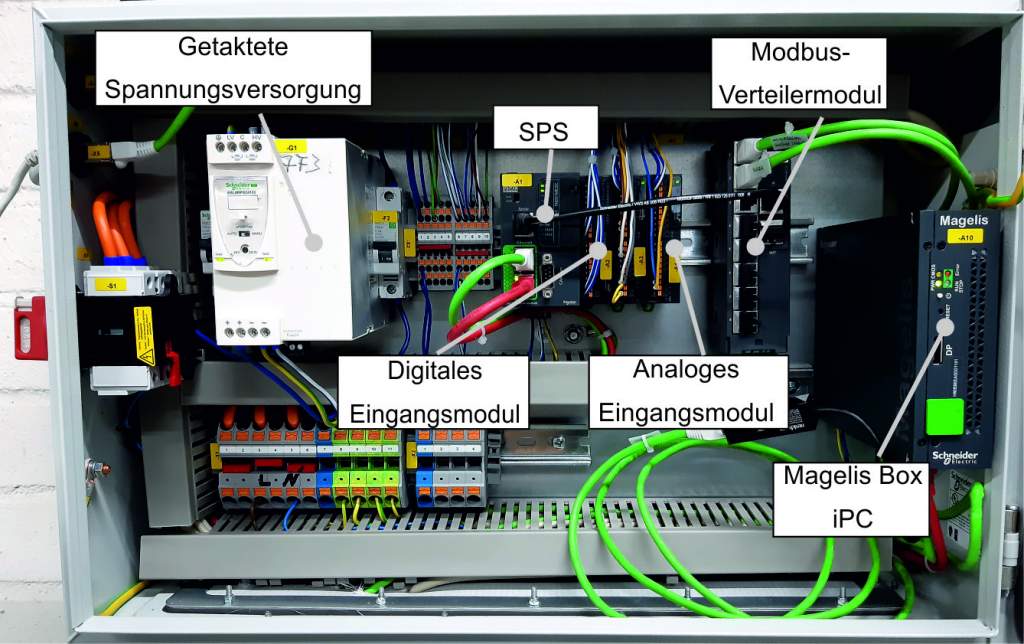

Die zentrale Datenerfassungseinheit von Schneider Electric SE, die die Grundlage für das Abrufen der Sensor- und Maschinendaten bildet, ist in Abbildung 2 dargestellt. Über eine getaktete Spannungsversorgung wird die Eingangsspannung von 230VAC auf 24VDC geregelt. Das 24VDC Spannungsnetz versorgt die speicherprogrammierbare Steuerung (SPS), den Industrie-PC (iPC) und die verwendete Sensorik für das Versuchsfeld. Mit der SPS sind analoge und digitale Eingangsmodule, für den Anschluss der Sensorik, verbunden. Ein analoges Eingangsmodul stellt vier Analogeingänge mit den Messeingängen 4 – 20mA, 0 – 20mA, 0 – 10V, -10 – 10V, sowie einer Vielzahl an Möglichkeiten, Thermoelemente bzw. Temperatursonden anzuschließen, bereit. Ein digitales Eingangsmodul stellt sechzehn Eingangskanäle mit 24VDC Eingangsspannung bereit. Zurzeit können bis zu vierzehn Module an die SPS angeschlossen werden. Auf der SPS befindet sich der OPC UA Server, welcher die Sensordaten an einen Tapio-Cloud Connector weitergibt. Die Energiedaten der Bestandmaschinen werden über zusätzliche Energiezähler in den Maschinen erfasst und über ein Bussystem (Modbus) an die SPS weitergegeben. Zusätzlich ist die SPS mit einem iPC verbunden, der den Cloud Connector verfügbar macht und über den der Cloud Connector konfiguriert werden kann.

Software für den Datenaustausch

Maschinen mit einer Kommunikationsschnittstelle (Ethernet Adapter Local Area Connection), wie es bei dem am Institut bereits vorhandenen Bearbeitungszentrum des Typs Pro-Master 7017 der Fall ist, ermöglichen das direkte Auslesen von Maschinendaten aus der Steuerung. Um die Kommunikation zwischen Maschine und Cloud umzusetzen, wurde die Software Node-RED verwendet, wobei Node-RED ein grafisches Entwicklungswerkzeug des Unternehmens IBM ist. Sogenannte ‚Nodes‘ werden durch das Ziehen von Verbindungen zu einem ‚Flow‘ verknüpft, sodass Daten verarbeitet und somit einfache Anwendungsfälle aus dem Bereich des IoT realisiert werden können. Auch die Daten der Sensoren, insbesondere derer, die zur Überwachung von Maschinen dienen, die nicht mehr dem aktuellen Stand der Technik entsprechen, konnten durch Node-RED miteinander in Bezug gesetzt werden. Dies dient als Datengrundlage, um daraus z.B. Push-Benachrichtigungen zu generieren, die den Maschinenbediener auf aktuelle Ereignisse aufmerksam machen sollen.