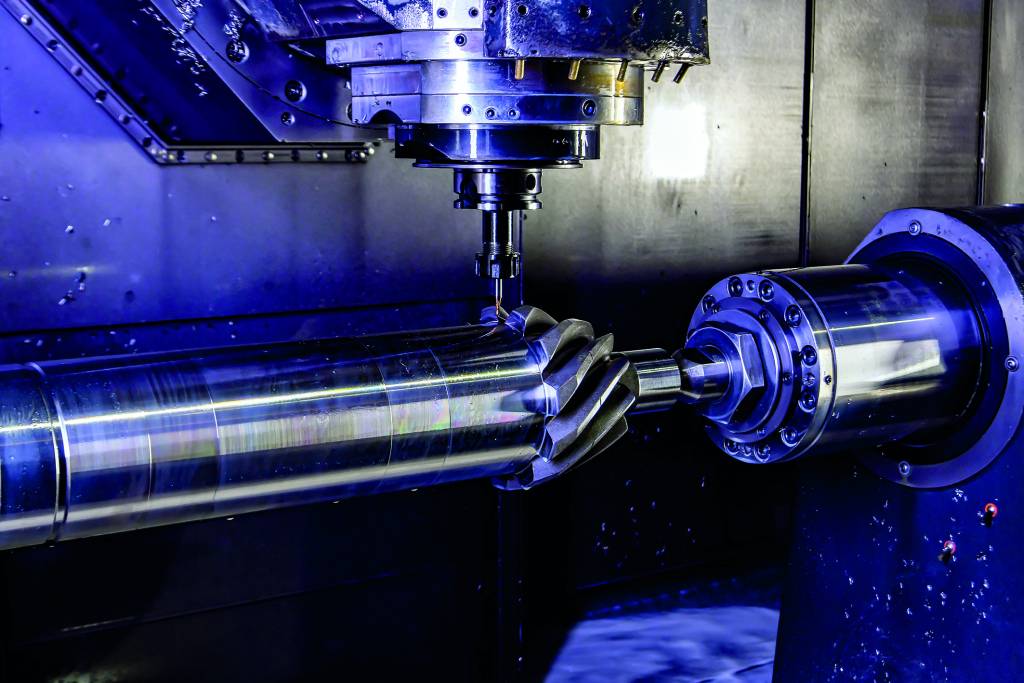

Hauptspindeln sind ein zentraler Bestandteil von Dreh- und Fräsmaschinen: In den einen sind sie für die Fixierung des Werkstückes verantwortlich, in den anderen übernehmen sie dessen spanende Bearbeitung. Von der optimalen Funktion der Spindel hängt maßgeblich die Leistungsfähigkeit einer Werkzeugmaschine ab.

Spindelhersteller verbauen in ihren Produkten schon seit einiger Zeit Technologie zur Überwachung und Erfassung von Betriebszustandsdaten. Der Automatisierungsspezialist AMO aus dem oberösterreichischen St. Peter am Hart hat jetzt einen inkrementellen Spindelgeber entwickelt, der weit mehr Daten erfasst als vergleichbare Produkte am Markt.

Betriebszustandsdaten inklusive

Der Spindelgeber WMK 3010S misst nicht nur die Position der Spindel, sondern liefert zudem periodische, zustandsbasierte und zustandsgetriggerte Betriebszustandsdaten. Zu den ‚periodischen Daten‘ zählen z.B. Informationen über die Laufleistung der Achse während der gesamten Einsatzdauer, aber auch die Anzahl der Werkzeugwechsel oder Hübe. Mit ‚zustandsbasierten Daten‘ sind Extremwerte wichtiger Parameter gemeint, die während der Betriebszeit aufgetreten sind. ‚Zustandsgetriggerte Daten‘ umfassen einen Datensatz mit allen wichtigen Informationen, der beim Über- oder Unterschreiten einer vorher festgelegten Signalamplitude oder Betriebstemperatur automatisch abgespeichert wird.

Der Anwender kann die Aufzeichnung der Daten so einstellen, dass im Anschluss eine anschauliche Analyse (beispielweise in Form von Histogrammen) möglich ist – etwa, indem er die Darstellung der Werte auf der X-Achse individuell festlegt. Darüber hinaus lassen sich verschiedene Parameter wie Drehzahl- oder Temperaturbereich über das praktische Diagnose-Tool STU-60 konfigurieren. Die Betriebszustandsdaten werden nach dem Messen in einem nichtflüchtigen Speicher abgelegt, der sich direkt im Gerät befindet. Mithilfe des Diagnose-Tools sowie der Software AMO-Check werden die Daten dann offline ausgelesen und analysiert.

Teure Maschinenschäden vermeiden

Der Spindelgeber von AMO ist modular und kompakt aufgebaut. Aufgrund seiner Konstruktionsweise können Spindel- oder Werkzeugmaschinenhersteller den Geber schnell und einfach montieren. Die gesamte Auswerteelektronik und die Sensorik des Gebers sind ins Gehäuse integriert, sodass für den Einbau nur wenig Platz benötigt wird. Eine Verkapselung schützt Elektronik und Sensoren gegen Staub, Schmutz und Spritzwasser entsprechend der Schutzklasse IP67. Von AMOs neuem induktiven Spindelgeber profitieren Maschinenbetreiber und OEMs gleichermaßen. Der WMK 3010S erlaubt zum einen verkürzte Ausfallzeiten, denn Unternehmen behalten bei jeder Wartung den Betriebszustand ihrer Fräs- und Drehmaschinen im Blick. Sie erkennen auf diese Weise Auffälligkeiten an der Spindel, bevor teure Schäden entstehen. Zum anderen eröffnet der Geber Spindel- und Maschinenherstellern ein zusätzliches attraktives Geschäftsfeld: die Zustandsüberwachung im Auftrag der Maschinenbetreiber.