Eindeutiger Zugriff über das BMK

Der im PLM-System abgebildete digitale Informationszwilling unterfüttert den digitalen Zwilling. Alle Informationen von der Entwicklung über die Projektierung bis über die Inbetriebnahme hinaus werden zur Verfügung gestellt und in der Betriebsphase alle Bauzustände der Anlage dokumentiert. Eine besondere Rolle kommt dabei dem Betriebsmittelkennzeichen (BMK) zu, einer konkreten Bauteilnummer (ID) jedes einzelnen Anlagenteils. Über das BMK ist der eindeutige Zugriff auf Teile und Dokumentationen möglich. Beim Aufbau eines digitalen Zwillings sollte das BMK möglichst früh vergeben werden, um die späteren Prozesse zu beschleunigen und die verschiedenen Disziplinen MCAD, ECAD und Steuerungsprogramm früh zu parallelisieren. Innerhalb der PLM-Software kann ein Konstrukteur das BMK vergeben; damit ist dort nicht nur die entwickelte Anlage, sondern die reale abgebildet. Entlang der Anlagenstruktur (Bill of Material, BOM) werden alle Daten, Dokumente und Informationen über die Anlage im Product Data Backbone des PLM abgelegt. Die Speicherung der BMK erfolgt am Teilestamm. Die Dokumentation ist damit konform zur Lebenslaufakte (DIN EN 77005) und kann im weiteren Verlauf ergänzt werden.

Virtuell testen

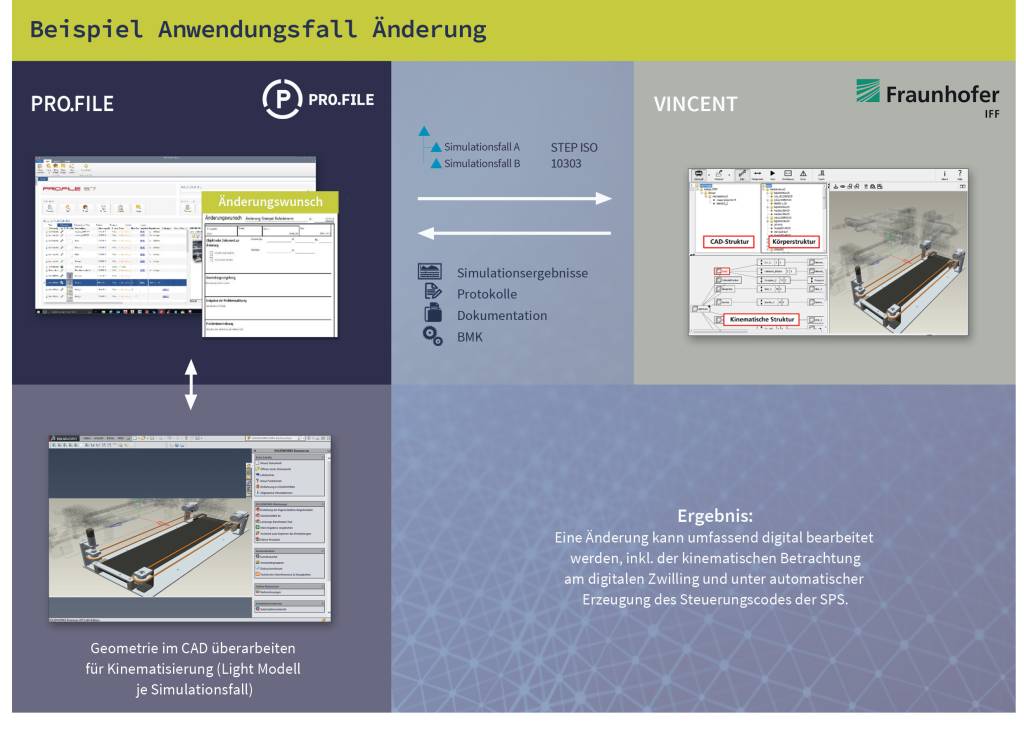

Entwicklungszeiten und Projektierung im Anlagenbau sind heute zumeist sequentielle Abläufe und bedürfen intensiver Kommunikation und Abstimmung zwischen den einzelnen Abteilungen. Die Konstruktion übergibt der Automatisierung ein ’starres‘ Werk, das dann zum Leben erweckt werden muss. Die Anlage wird real als Prototyp aufgebaut, um Funktionen und Kinematik testen zu können. Dies verläuft nicht immer reibungslos. Im Forschungsprojekt setzen die Beteiligten daher auf ‚Vincent'(Virtual Numeric Control Environment), ein eigens entwickeltes Tool für die Kinematisierung. Es setzt auf dem PLM-System auf, aus dem es die 3DCAD-Modelle über das Step-Austauschformat bezieht. Das Tool ermöglicht das virtuelle Vorführen der Abläufe durch die Bewegung der Anlagenelemente aus dem CAD-Modell anhand von Zeit, Ort, Geschwindigkeit und Beschleunigung. Bauteile werden zu Baugruppen und kinematischen Modellgruppen zusammengeführt und CAD-Komponenten werden kinematischen Strukturen (Körper, Achsen, Verbindungen) zugeordnet. Das Tool übernimmt zudem Modelloptimierungen (Simulationsfallverwaltung) und kann den den Zwilling um Zusatzelemente wie Werkzeugsysteme, Sensorik und Kameras ergänzen.

Sehen, was möglich ist

Mittels Kinematisierung wird überprüft, ob die Änderungen möglich sind und die neuen Abläufe kollisionsfrei erfolgen. Die Simulationsergebnisse gibt der digitale Zwilling an den Informationszwilling zurück. Die Änderung ist somit rückwärts dokumentiert, ohne dass sie real durchgeführt wurde. Nachdem diese Simulationsergebnisse zurückgegeben wurden, wird die neue Steuerungssoftware an die Produktion bzw. die Anlage selbst übergeben. Das Fraunhofer IFF hat das System bei verschiedenen Sondermaschinenbauern getestet. Dabei gelang es, die Inbetriebnahmezeiten um bis zu 70 Prozent und die Entwicklung/Programmierung um bis zu 50 Prozent zu reduzieren.