Welcher Steuerungstechniker kennt es nicht? Immer weniger Zeit zur Programmierung, doch zunehmend größere und komplexere Maschinen mit anspruchsvollen wachsenden Zusatzfunktionen. Doch die Vorgehensweise ist seit Jahren dieselbe. Ein provisorisches Steuerungsprogramm entsteht durch den Programmierer parallel zum Herstellungsprozess, der aus Beschaffung, Zusammenbau und Verkabelung der Maschine besteht. Diese soll dann innerhalb eines kurzen Zeitfensters auf der Baustelle beim Anlagenbetreiber in Betrieb genommen werden. Das provisorische Steuerungsprogramm, das zum Zeitpunkt des Inbetriebnahme-Starts an der realen Maschine vorliegt, kann im Vorfeld nur sehr rudimentär getestet werden. Ganzheitliches Testen, also das Zusammenspiel aller Steuerungsebenen, aller Maschinenbereiche und dessen externen Abhängigkeiten, muss unter Zeitdruck an der realen Maschine beim Kunden durchgeführt werden. Die ersten Fehler und Bugs in der Software, die während der Inbetriebnahme nicht aufgetreten sind, machen sich spätestens während des laufenden Produktionsprozesses nach Abschluss bemerkbar, da in den meisten Fällen nicht alle Szenarien gründlich und vollständig – vor allem im Dauerbetrieb – getestet werden konnten.

Servicekosten als kleineres Übel

Im einfachsten Fall führt das im Nachgang zu kostspieligen Serviceeinsätzen, während die ganze Produktion stillsteht. In anderen Fällen kann fehlerhafte Software auch zu erheblichen mechanischen Schäden führen, wenn beispielsweise ein Roboter aufgrund eines Kommunikationsfehlers die falschen Zielkoordinaten erhält. Um Abhilfe von fehlerhafter Software und stressigen Inbetriebnahmen beim Kunden zu schaffen, soll die Steuerungssoftware bereits parallel zur Entstehung an der digitalen Maschine getestet und auch virtuell in Betrieb genommen werden. Die Firma Eberle Automatische Systeme nutzt dafür seit einigen Jahren die Simulationssoftware Twin von Digifai, um ihre Sondermaschinen bereits vor der realen Inbetriebnahme zu testen und in Betrieb zu nehmen.

Konzepte und SPS-Software am digitalen Zwilling testen

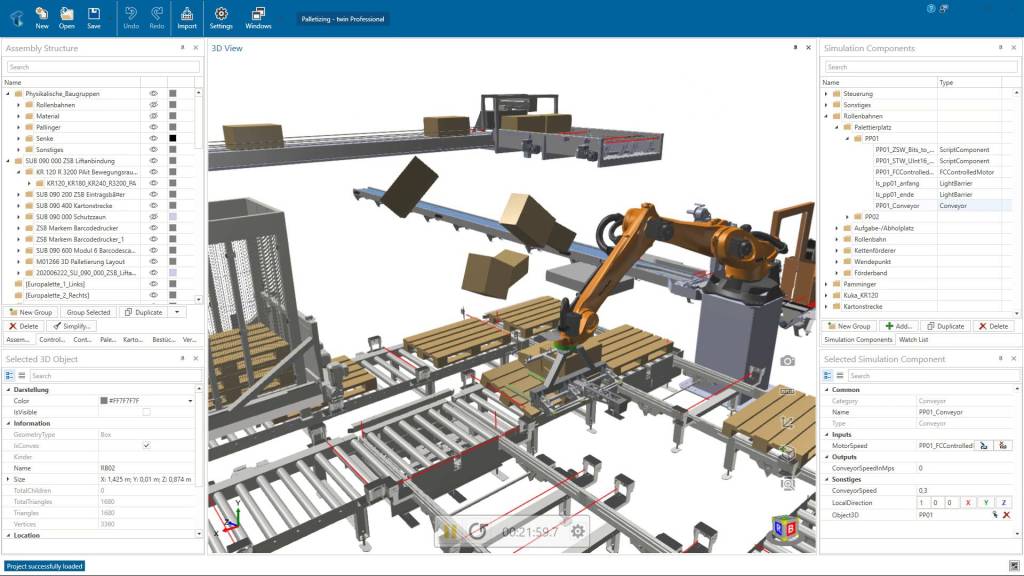

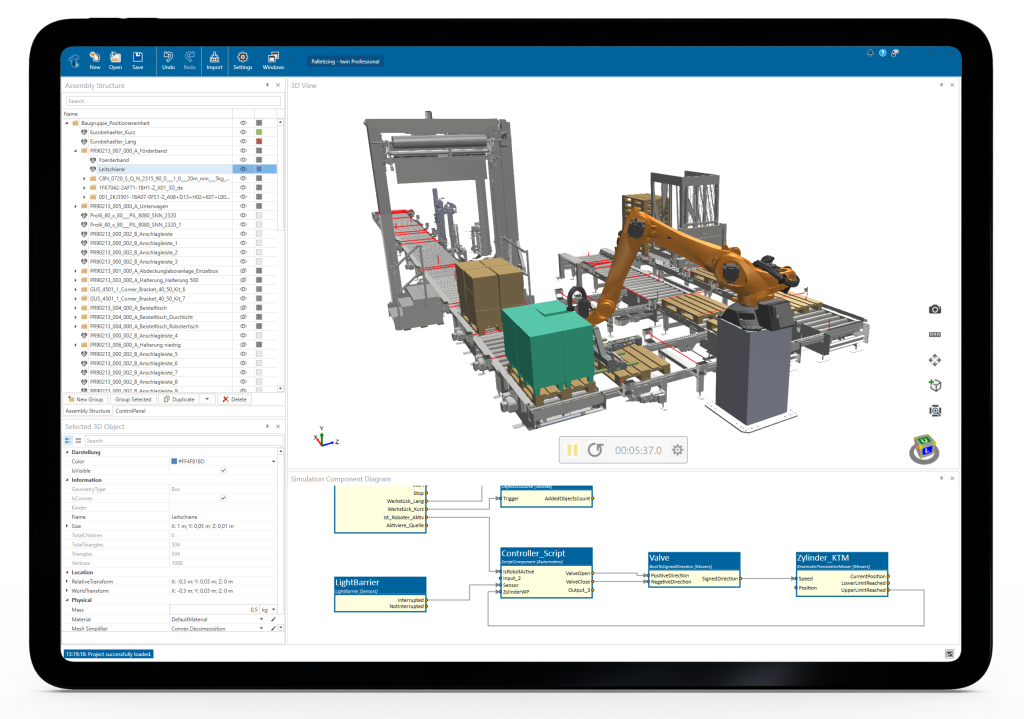

Das Testen von Maschinen fängt bereits in der Verkaufsphase von Automatisierungsprojektes an. Mit den ersten CAD-Skizzen einer Anlage führt Eberle mit der Simulationsanwendung Machbarkeitsstudien durch. Dadurch können bereits vor dem Verkauf konzeptionelle Fehler ausgeschlossen werden. Mögliche Risiken werden erkannt und können bei der Kalkulation berücksichtigt werden. Anhand der 3D-Simulation lassen sich Ideen mit dem Abnehmer diskutieren und weiterentwickeln. Geht das Projekt in die nächste Phase, wird die Maschine anhand der konstruierten 3D-CAD-Daten als digitaler Zwilling nachgebildet. Die Simulationssoftware bietet dazu eine Bibliothek an, mit deren Bausteinen Maschine mit wenigen Handgriffe eingebunden werden. Um nun Steuerungssoftware schreiben und parallel dazu testen zu können, wird die virtuelle Maschine an die notwendigen Steuerungen angebunden. Die digital nachgebildete Maschine besteht aus der gleichen Aktorik und Sensorik wie das reale Pendant. Dadurch erkennen die angebundenen Steuerungssysteme keinen Unterschied zur realen Maschine.

Die Physik als Basis

Damit die Steuerung realistische Sensorsignale vom digitalen Zwilling erhält, müssen die virtuellen Aktoren, Sensoren sowie die mechanischen Bauteile möglichst realitätsnah reagieren. Das bedeutet, sie müssen physikalischen Gesetzen unterliegen. „Damit eine realistische Simulation des Maschinenverhaltens sowie des Materialhandlings möglich ist, muss sich der digitale Zwilling physikalisch genau wie das reale Pendant verhalten“, sagt Michael Eberle von Digifai. Mit den verfügbaren Werkzeugen ist der Steuerungstechniker heute in der Lage, seine Software parallel zum Bestellprozesses, dem Zusammenbau der Mechanik sowie der anschließenden elektrischen Verkabelungen, zu entwickeln und gleichzeitig vollständig zu testen. Ohne reale Maschine und Mehraufwand. Er hat stets eine realistische und visuelle Rückmeldung auf seine programmierten Codezeilen. Die virtuelle Anlage, inklusive physikalischem Verhalten, steht seit Projektstart auf dem Schreibtisch des Technikers. Jene Zeit, die in der Programmierphase zur Optimierung des Steuerungscodes an der virtuellen Maschine investiert wird, spart der Hersteller später auf der Baustelle an der realen Maschine ein. Zum Zeitpunkt der Inbetriebnahme vor Ort werden dann die Steuerungssysteme mit der realen Maschine gekoppelt. Der Steuerungscode ist dann derselbe, nur getestet und optimiert.